【0001】

【発明の属する技術分野】

本発明は、たとえば自動車用バンパー等の塗装に有用な水性塗料および塗膜形成方法に関する。

【0002】

【従来の技術】

たとえば自動車用バンパー等には、その長期性能保持と美観性・意匠を与えるために、その素材上に、プライマー塗料、ベース塗料(上塗り塗料)、クリヤー塗料を順に塗装する処理が施されている。その際の塗装方法としては、プライマー塗料を塗布し、形成されたプライマー塗膜を乾燥もしくは乾燥後焼付けしたのち、その上にベース塗料を塗布し、形成されたベース塗膜を乾燥したのち、その上にクリヤー塗料を塗布し、形成されたベース塗膜を乾燥したのち、2層または3層の塗膜に同時に焼付けを施す方法が主流となっている。とりわけ、工程数が短く生産性に優れる点からは、3層の塗膜に同時に焼付けを施すいわゆる3コート1ベーク方式が一般に採用されている。

【0003】

ところで、近年、環境保全・改善の観点から、有機溶剤排出削減の必要性が高まり、前記プライマー塗料やベース塗料を従来の溶剤型塗料から水性塗料へ変換する試みが進められており、種々の水性塗料が開示されている(例えば、特許文献1、2など参照)。しかし、溶剤型塗料では塗布後室温で短時間放置することにより容易に乾燥させることができたのに対し、水性塗料を用いた場合、水の蒸発潜熱が大きいため、従来のように常温で短時間放置することだけでは乾燥が不充分となるという問題があった。乾燥が不充分であると、水性プライマー塗料においては、焼付けの際に水分が一挙に蒸発して焼付けしたプライマー塗膜にピンホール現象などの不具合が発生したり、プライマー塗膜上にベース塗料やクリヤー塗料を塗布した後に焼付けして得られる塗膜にチジミ、ピンホール、タレなどの不具合が発生するといった欠点が生じ、水性ベース塗料においては、重ねて塗布されるクリヤー塗料(通常は溶剤型塗料が用いられる)に含まれる溶剤によって、水性のベース塗膜が侵されて、ピンホール、チジミ、タレなどの外観異常を招いたり、耐水性や密着性が不良となるといった欠点を生じる。

【0004】

したがって、水性塗料を用いた場合には、充分に乾燥させるために、室温で長時間放置するか、加熱(プレヒート)する必要があるのであるが、室温で長時間放置することは実際の製造現場では実用性に欠けるため、通常は、プレヒートによる乾燥が行なわれている。従来、水性塗料を用いてプレヒートにより乾燥を行う際の条件としては、例えば、水性プライマー塗料の場合、塗装後室温で1分程度放置後、プレヒート兼用焼き付け乾燥炉にて80〜100℃程度で10〜30分程度加熱して乾燥するのが一般的であり、水性ベースが塗料の場合、室温で1分程度放置後、80〜100℃程度で10分程度加熱して乾燥するのが一般的であった。

【0005】

さらに、従来は、プレヒートにより乾燥を行う場合、プレヒート工程に加えて、プレヒート後に冷却工程を設けることが必須となっていた。すなわち、前述のような従来のプレヒート条件で乾燥した直後の水性プライマー塗膜や水性ベース塗膜は非常に高温になるが、これら塗膜の温度が高い状態のまま、その上に次に重ねる水性ベース塗料やクリヤー塗膜を塗布すると、得られる塗膜の外観異常、たとえばピンホールや平滑性のない肌不良などが発生することとなる。そこで、従来は、プレヒートののちに、冷却設備により強制的に冷却したり、室温で長時間(たとえば室温で5分程度)放置して冷却するなどの冷却工程が必要となる。

【0006】

このように、従来は、水性プライマー塗料や水性ベース塗料を用いた場合、プレヒート工程および冷却工程に長時間を要することとなり、これが生産性を低下させる要因となっていた。

【0007】

【特許文献1】

特開2001−139875号公報

【0008】

【特許文献2】

特開平7−26088号公報

【0009】

【発明が解決しようとする課題】

そこで、本発明は、プレヒート工程および冷却工程に要する時間を大幅に短縮し、良好な生産性で塗装することができる、水性塗料および塗膜形成方法を提供することを目的とする。

【0010】

【課題を解決するための手段】

本発明者は上記課題を解決するべく、鋭意検討を行った。その結果、塗膜形成成分の少なくとも一部としてアニオン系エマルション樹脂を含有させるとともに、感熱ゲル化剤をも含有させ、前記アニオン系エマルション樹脂が特定温度でゲル化するようにすることにより、各塗料の速乾性を向上させることができ、これによって、プレヒート工程に要する時間を短縮することが可能になるとともに、冷却工程に要する時間を割愛もしくは大幅に短縮することが可能になり、結果として生産性を大きく改善できることを見出し、本発明を完成した。

【0011】

すなわち、本発明にかかる水性塗料は、塗膜形成成分の少なくとも一部としてアニオン系エマルション樹脂を含むとともに、感熱ゲル化剤をも含み、前記アニオン系エマルション樹脂のゲル化温度が60〜90℃である。

本発明にかかる塗膜形成方法は、被塗装物上に水性プライマー塗料を塗布したのちにプレヒートを行なうことによりプライマー塗膜層を形成し、該プライマー塗膜層の上に水性ベース塗料を塗布したのちにプレヒートを行なうことによりベース塗膜層を形成し、該ベース塗膜層の上にクリヤー塗料を塗布することによりクリヤー塗膜層を形成し、その後、形成された3層の塗膜に対して同時に焼付けを行なう塗膜形成方法において、前記水性プライマー塗料も水性ベース塗料も、塗膜形成成分の少なくとも一部としてアニオン系エマルション樹脂を含むとともに、感熱ゲル化剤をも含み、前記アニオン系エマルション樹脂のゲル化温度が60〜90℃である、水性塗料からなり、かつ、前記水性プライマー塗料は前記アニオン系エマルション樹脂が全樹脂の20〜60重量%を占めるものであり、前記水性ベース塗料は前記アニオン系エマルション樹脂が全樹脂の30重量%以上を占めるものである、ことを特徴とする。

【0012】

【発明の実施の形態】

(水性塗料)

本発明の水性塗料は、塗膜形成成分の少なくとも一部としてアニオン系エマルション樹脂を含むとともに、感熱ゲル化剤をも含むものであることが重要である。

前記アニオン系エマルション樹脂としては、特に制限はないが、塗膜性能の点からは合成樹脂であることが好ましく、たとえば、特開昭58−203960号公報、特公平2−50121号公報、特開平2−55720号公報などに記載される公知のものが挙げられる。特に、ベース塗料として用いる場合には、ベース性能の点からアクリル系エマルション樹脂が好ましい。アニオン系エマルション樹脂は、1種のみであってもよいし2種以上であってもよい。なお、本発明において、アニオン系エマルション樹脂とは、エマルションの状態となっているアニオン系樹脂自体を意味するものであり、例えば水のような樹脂以外のエマルション成分は含まないものとする。

【0013】

前記感熱ゲル化剤としては、特に制限はないが、たとえば、亜鉛アンモニウム錯塩、ポリメチルビニルエーテル、ポリプロピレングリコール、炭酸亜鉛、炭酸アンモニウム、硫酸亜鉛、亜鉛華、ポリエーテルホリマール等が挙げられる。感熱ゲル化剤は、1種のみであってもよいし2種以上であってもよい。

前記アニオン系エマルション樹脂と前記感熱ゲル化剤とは、通常、アニオン系エマルション樹脂と感熱ゲル化剤と必要に応じて乳化剤とを混合して得られるエマルション(以下「感熱ゲル化エマルション」と称することもある。)として配合される。詳しくは、感熱ゲル化エマルションは、たとえば特開平2−308844号公報などに記載されている方法で得ることができ、一般的なエマルションは熱をかけることにより徐々に流動性を失うのに対して、前記感熱ゲル化エマルションはある温度以上の熱をかけると一挙にゲル化するという特性を有する。感熱ゲル化エマルションを得る際の乳化剤としては、特に制限はないが、たとえば、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェノールエーテル、ポリオキシエチレン脂肪族エステル、ポリオキシエチレン多価アルコール脂肪酸エステル、多価アルコール脂肪酸エステル、ポリオキシエチレンプロピレンポリオール、アルキロールアミンなどのノニオン型乳化剤;アルキルベタイン、アルキルイミダゾリンなどの両性乳化剤;カルボン酸基含有ウレタン樹脂などの樹脂型乳化剤;イミダゾリンラウレート、ラウリルトリメチルアンモニウムクロライドなどのカチオン型乳化剤;等から選ばれる1種または2種以上が挙げられる。なお、このような感熱ゲル化エマルションは、従来、不織布や染色、カーペットのバッキング材、接着剤、樹脂加工等の分野で使用されているものであり、塗料分野とりわけ自動車用バンパーの塗装において、その塗装効率の改善を目的に感熱ゲル化エマルションを利用する技術はこれまでに知られていない。

【0014】

本発明の水性塗料は、前記アニオン系エマルション樹脂のゲル化温度が60〜90℃であることが重要である。前記アニオン系エマルション樹脂のゲル化温度は、前記アニオン系エマルション樹脂および前記感熱ゲル化剤、さらに前記感熱ゲル化エマルションとするときに用いる乳化剤の種類や含有比によって決まるものであり、これらを適宜設定することにより60〜90℃となるようにすればよい。アニオン系エマルション樹脂のゲル化温度が60℃未満であると、塗料の貯蔵安定性が低下することとなり、一方、90℃を超えると、ゲル化速度が遅くなり、プレヒート工程の時間短縮効果が不充分となる。なお、前述したように、前記アニオン系エマルション樹脂は通常、感熱ゲル化エマルションとして配合されるので、本発明においては、前記アニオン系エマルション樹脂を感熱ゲル化エマルションとして配合する場合には該感熱ゲル化エマルションのゲル化温度を前記アニオン系エマルション樹脂のゲル化温度とする。

【0015】

本発明の水性塗料をプライマー塗料として用いる場合、前記アニオン系エマルション樹脂は全樹脂(塗料中の全樹脂固形分)の20〜60重量%を占めることが好ましい。前記アニオン系エマルション樹脂が全樹脂中20重量%未満であると、塗布された塗膜の乾燥性が遅くなってプレヒート工程の時間短縮効果が充分に得られないこととなり、一方、60重量%を超えると、素材とプライマー塗膜との間の付着性が悪くなるとともに、素材表面の小さな凸凹を隠蔽できず平滑な外観が得られない恐れがある。

本発明の水性塗料をプライマー塗料として用いる場合、塗膜形成成分としてさらに酸無水物変性塩素化ポリプロピレンエマルション樹脂を含むことが好ましい。自動車用バンパー等の素材としてリサイクル可能な点から汎用されているポリプロピレン樹脂を被塗装物とする場合には、一般に被塗装物とプライマー塗膜との密着性が低く、乾燥が速すぎると塗膜に歪みが生じやすいといった問題が起こることがあるが、酸無水物変性塩素化ポリプロピレンエマルション樹脂を含有させることにより、被塗装物とプライマー塗膜との密着性が向上し、短いプレヒート時間で速やかに乾燥しても歪みの発生を回避することができるからである。

【0016】

前記酸無水物変性塩素化ポリプロピレンエマルション樹脂は、塩素化ポリプロピレン樹脂と酸無水物とから合成された誘導体であればよく、特に制限はない。酸無水物変性塩素化ポリプロピレンエマルション樹脂は、1種のみであってもよいし2種以上であってもよい。なお、本発明において、酸無水物変性塩素化ポリプロピレンエマルション樹脂とは、エマルションの状態となっている酸無水物変性塩素化ポリプロピレン樹脂自体を意味するものであり、例えば水のような樹脂以外のエマルション成分は含まないものとする。

前記酸無水物変性塩素化ポリプロピレンエマルション樹脂を得る際に用いる塩素化ポリプロピレン樹脂の塩素含有率は、酸無水物変性塩素化ポリプロピレンエマルション樹脂中の塩素含有率が10〜30重量%となるような量であることが好ましく、より好ましくは18〜22重量%となるような量がよい。酸無水物変性塩素化ポリプロピレンエマルション樹脂中の塩素含有率が10重量%未満であると、酸無水物変性塩素化ポリプロピレンエマルション樹脂を乳化しにくくなり、一方、30重量%を超えると、ポリプロピレン素材への密着性が不充分になる恐れがある。

【0017】

前記酸無水物変性塩素化ポリプロピレンエマルション樹脂を得る際に用いる酸無水物としては、特に制限はないが、たとえば、無水マレイン酸、無水シトラコン酸、無水イタコン酸等が好ましく挙げられる。酸無水物変性塩素化ポリプロピレンエマルション樹脂中の酸無水物の含有量は1〜10重量%であることが好ましく、より好ましくは1.2〜5重量%であるのがよい。酸無水物変性塩素化ポリプロピレンエマルション樹脂中の酸無水物含有量が1重量%未満であると、酸無水物変性塩素化ポリプロピレンエマルション樹脂を乳化しにくくなるとともに、塗料の安定性が悪くなる恐れがあり、一方、10重量%を超えると、プライマー塗膜の親水性が大きくなりすぎて耐水性が低下する恐れがある。

【0018】

前記酸無水物変性塩素化ポリプロピレンエマルション樹脂の重量平均分子量は、20,000〜200,000の範囲にあることが好ましく、50,000〜120,000の範囲にあることがより好ましい。重量平均分子量が20,000未満であると、プライマー塗膜の強度が低下し、被塗装物との密着性も低下する傾向があり、一方、200,000を超えると、酸無水物変性塩素化ポリプロピレンエマルション樹脂を乳化しづらくなり、塗料の安定性が悪くなる恐れがあるとともに、被塗装物との濡れ性が低下し、その結果、被塗装物との密着性が低下する傾向がある。

【0019】

本発明の水性塗料をプライマー塗料として用いる場合、前記酸無水物変性塩素化ポリプロピレンエマルション樹脂は全樹脂(塗料中の全樹脂固形分)の20〜60重量%を占めることが好ましい。前記酸無水物変性塩素化ポリプロピレンエマルション樹脂が全樹脂中20重量%未満であると、被塗装物への密着性が不良となる傾向があり、一方、60重量%を超えると、顔料の分散が困難になり、外観が不良となる恐れがある。

前記酸無水物変性塩素化ポリプロピレンエマルション樹脂は、通常、エマルション化して配合すればよい。

【0020】

前記酸無水物変性塩素化ポリプロピレンエマルション樹脂をエマルション化する方法としては、機械的乳化法、乳化剤や塩基性物質を用いる方法、およびこれらの組み合わせなど、一般的に用いられている乳化方法を用いることができる。乳化剤を用いる場合、乳化剤の量については前記酸無水物変性塩素化ポリプロピレンエマルション樹脂や塩基性物質や水の量などにより適宜設定すればよい。塩基性物質を用いる場合、塩基性物質の量については前記酸無水物変性塩素化ポリプロピレンエマルション樹脂や乳化剤や水の量などにより適宜設定すればよいが、特に前記酸無水物変性塩素化ポリプロピレンエマルション樹脂や乳化剤の酸官能基が充分に中和される量であること、さらに、得られるエマルションのpHが7〜11、より好ましくは7.5〜10.5となること、を考慮して設定することが望ましい。得られるエマルションのpHが7未満であると、安定性が悪くなり、一方、11を越えると、遊離の塩基性物質が残存して耐水性が不良となり、さらに塩基性物質が例えばアミン等であると臭気が強く取扱いにくくなる。

【0021】

前記酸無水物変性塩素化ポリプロピレンエマルション樹脂をエマルション化するに際しては、得られるエマルション中の水の量が、該エマルション全量の50〜95重量%となるようにすることが好ましく、60〜85重量%となるようにすることがより好ましく、65〜80重量%となるようにすることが最も好ましい。水の量が50重量%未満であると、エマルションの凝集が起こるなどして安定性が悪くなる恐れがあり、一方、95重量%を超えると、プライマー塗料としての不揮発分が低くなり、作業性が低下する恐れがある。

前記酸無水物変性塩素化ポリプロピレンエマルション樹脂をエマルション化するに際しては、得られるエマルション中の前記酸無水物変性塩素化ポリプロピレンエマルション樹脂の粒径については、特に制限はないが、0.01〜10μmであることが好ましい。0.01μm未満であると、乳化剤が多量に必要となり、塗膜の耐水性や耐候性が低下する傾向があり、一方、10μmを超えると、酸無水物変性塩素化ポリプロピレンエマルション樹脂自体の安定性が悪くなる恐れがある。

【0022】

本発明の水性塗料をプライマー塗料として用いる場合、塗膜形成成分としてさらに顔料分散用樹脂を含むことが好ましい。前記顔料分散用樹脂は、水性塗料の安定性に重要な役割を果たすものであり、該顔料分散用樹脂を含有させることにより、後述する各種顔料に吸着して凝集や沈降を抑えると同時に、前記感熱ゲル化エマルションとのインターラクションにより塗料の安定性を向上させることができる。また、顔料分散用樹脂を含有させることにより、塗膜形成の際に前記感熱ゲル化エマルションを均一に膜中に存在させることができる。

前記顔料分散用樹脂は、各種顔料に吸着して凝集や沈降を抑える顔料分散機能をもつとともに塗膜形成にも寄与するものであれば、特に制限はなく、たとえば、アルキッド樹脂、アクリル樹脂等が好ましく挙げられる。市販品では、アルキッド樹脂としては、たとえば、日本触媒(株)製アロロンシリーズの376、580、大日本インキ(株)製ウオーターゾールシリーズのS118、S126、S346等を用いることができ、アクリル樹脂としては、たとえば、Rohm&Haas社製IN70042、IN22336等を用いることができる。顔料分散用樹脂は、1種のみであってもよいし2種以上であってもよい。

【0023】

本発明の水性塗料をプライマー塗料として用いる場合、前記顔料分散用樹脂は全樹脂(塗料中の全樹脂固形分)の20〜60重量%を占めることが好ましい。前記顔料分散用樹脂が全樹脂中20重量%未満であると、顔料の沈降や凝集などにより塗料安定性が低下し、ひいては外観不良を招く恐れがあり、一方、60重量%を超えると、耐水性や耐溶剤性などの膜性能が低下する恐れがある。

本発明の水性塗料をベース塗料として用いる場合、前記アニオン系エマルション樹脂は全樹脂(塗料中の全樹脂固形分)の30重量%以上を占めることが好ましい。前記アニオン系エマルション樹脂が全樹脂中30重量%未満であると、塗布された塗膜の乾燥性が遅くなってプレヒート工程の時間短縮効果が充分に得られないこととなる。

【0024】

本発明の水性塗料をベース塗料として用いる場合、塗膜形成成分としてさらに顔料分散用樹脂を含むことが好ましい。前記顔料分散用樹脂は、水性塗料の安定性に重要な役割を果たすものであり、該顔料分散用樹脂を含有させることにより、後述する各種顔料に吸着して凝集や沈降を抑えると同時に、前記感熱ゲル化エマルションとのインターラクションにより塗料の安定性を向上させることができる。また、顔料分散用樹脂を含有させることにより、塗膜形成の際に前記感熱ゲル化エマルションを均一に膜中に存在させることができる。なお、前記顔料分散用樹脂としては、特に制限はなく、たとえば、本発明の水性塗料をプライマー塗料として用いる場合の成分として前述したものと同様のものが挙げられるが、特にベース塗料として用いる場合には、耐水性や耐候性の点からアクリル樹脂がより好ましい。

【0025】

本発明の水性塗料をベース塗料として用いる場合、前記顔料分散用樹脂は全樹脂(塗料中の全樹脂固形分)の70重量%未満を占めることが好ましい。前記顔料分散用樹脂が全樹脂中70重量%以上であると、ベース塗膜としての耐水性が不良となり、好ましくない。

本発明の水性塗料は、必要に応じて、顔料を含有するものであってもよい。前記顔料としては、たとえば、酸化チタン、カーボンブラック、酸化鉄系顔料、酸化クロムなどの無機顔料、アゾ系顔料、アントラセン系顔料、ペリレン系顔料、キナクリドン系顔料、イソインドリノン系顔料、インジゴ系顔料、フタロシニアン系顔料などの有機系顔料、アルミニウム系顔料(コーティングアルミ)、マイカ系顔料、タルクや沈降性硫酸バリウムや珪酸塩などの体質顔料、導電性顔料(導電カーボンなど)等が挙げられる。顔料は1種のみであってもよいし2種以上であってもよい。

【0026】

前記顔料は、本発明の水性塗料をプライマー塗料として用いる場合には、全樹脂(塗料中の全樹脂固形分)の5〜65重量%を占めることが好ましい。5重量%未満では、着色力が低く下地の色を隠蔽することができず、一方、65重量%以上であると、塗膜としての平滑性および密着性が低下する傾向がある。また、前記顔料は、本発明の水性塗料をベース塗料として用いる場合には、全樹脂(塗料中の全樹脂固形分)の5重量%以上、70重量%未満を占めることが好ましい。5重量%未満では、着色力が低く下地の色を隠蔽することができず、一方、70重量%以上であると、塗膜としての平滑性が低下する傾向がある。

【0027】

また、前記顔料として、たとえばアルミニウム系顔料などの金属系顔料を用いる場合には、アルミニウムが酸化腐食して、沈降凝集したり、塗膜としたときに金属光沢を発しなくなったりすることがある。これを防止するためには、前記金属系顔料にたとえばクロメート処理や有機燐化合物処理などの酸化防止剤による処理を施しておくか、本発明の水性塗料に別途酸化防止剤を含有させるようにすればよい。本発明の水性塗料に酸化防止剤を含有させる場合、用いることのできる酸化防止剤としては、たとえば、ラウリルフォスフェートや高分子アクリルフォスフェートなどの有機燐化合物等が挙げられ、その含有量は本発明の効果を損なわない範囲で適宜設定すればよい。

【0028】

本発明の水性塗料は、水を溶媒とするものであるが、溶媒としての水に対し、外割として40重量%以下であれば有機溶剤を含有するものであってもよい。有機溶剤としては、たとえば、トルエン、キシレンなどの芳香族炭化水素類、ヘキサン、ヘプタン、オクタンなどの脂肪族炭化水素類、シクロヘキサン、メチルシクロヘキサンなどの脂環式炭化水素類、酢酸エチル、酢酸nブチル、酢酸イソブチル、酢酸アミルなどのエステル類、エーテル類、ケトン系溶剤、アルコール類、エチレングリコールおよびその誘導体、ジエチレングリコールおよびその誘導体、プロピレングリコールおよびその誘導体、ジオキサン、n−メチルピロリドン、ジメチルホルムアミド、ジアセトンアルコール等が挙げられる。有機溶剤は1種のみであってもよいし2種以上であってもよい。

【0029】

本発明の水性塗料は、必要に応じて、本発明の効果を損なわない範囲で、湿潤分散剤を含有するものであってもよい。湿潤分散剤を存在させることにより、顔料分散において、より良好な分散安定性を確保したり、分散時間の短縮化を図ることができる。前記湿潤分散剤としては、特に制限はなく、たとえば、高分子カルボン酸アルキルアミン塩、アニオン系ポリエステルアマイド酸、高分子共重合物等が挙げられる。これら湿潤分散剤は1種のみであってもよいし2種以上であってもよい。

本発明の水性塗料は、必要に応じて、本発明の効果を損なわない範囲で、中和剤を含有するものであってもよい。中和剤によって塗料のpHを調整することにより、塗料安定性や塗装作業性を確保することができる。前記中和剤としては、特に制限はなく、たとえば、モノエチルアミン、ジエチルアミン、トリエチルアミン、トリブチルアミンなどのアルキルアミン、モノエタノールアミン、ジエタノールアミン、ジメチルエタノールアミン、メチルプロパノールアミンなどのアルカノールアミン等の有機アミン化合物;アンモニア水;等が挙げられる。これら中和剤は1種のみであってもよいし2種以上であってもよい。

【0030】

本発明の水性塗料は、さらに必要に応じて、たとえば、他の水性樹脂、界面活性剤、安定剤、増粘剤、消泡剤、表面調整剤、レベリング剤、顔料分散剤、紫外線吸収剤、酸化防止剤、防腐剤、可塑剤、無機充填剤(たとえば、シリカなど)、導電性材料、電磁波吸収材料等の添加剤を、本発明の効果を損なわない範囲で含有するものであってもよい。これら添加剤はそれぞれ1種のみであってもよいし2種以上であってもよい。

前記他の水性樹脂としては、たとえば、ポリウレタン樹脂、エポキシ樹脂、メラミン樹脂等が挙げられる。なお、これら他の水性樹脂は、水分散体であってもよいし、エマルションであってもよい。

【0031】

本発明の水性塗料は、一般に行われている方法で製造することができる。例えば、顔料を配合する場合には、顔料が必要なレベルまで分散されたもの(顔料ペースト)を攪拌機を備えた容器中に仕込み、攪拌しながら、その中に配合する他の成分を順々にあるいは一挙に仕込み、均一に混合すればよい。また、全ての配合成分を一括して仕込み、均一に混合するようにしてもよい。

本発明の水性塗料を塗装する際の塗布方法については、特に制限はなく、たとえば、エアースプレー塗装、エアレススプレー塗装、回転ディスク塗装、浸漬塗装、ハケ塗り塗装などを採用することができる。塗装時に静電を懸けて塗着効率を上げるようにしてもよい。水性塗料を塗布する際の塗布量は、特に制限されないが、たとえば、本発明の水性塗料をプライマー塗料として用いる場合には、乾燥膜厚が2〜30μm、好ましくは5〜20μmとなるようにするのがよい。プライマー塗料として用いる場合の乾燥膜厚が2μm未満であると、膜が薄すぎて連続な平滑塗膜や密着性が得られないことがあり、一方、30μmを超えると、耐水性や耐候性が低下することがある。また、本発明の水性塗料をベース塗料として用いる場合には、乾燥膜厚が8〜30μm、好ましくは10〜20μmとなるようにするのがよい。ベース塗料として用いる場合の乾燥膜厚が8μm未満であると、下地色を隠蔽することが難しくなり、均一な発色が得られにくくなる傾向があり、一方、30μmを超えると、耐水性や耐候性などが低下する傾向がある。

【0032】

本発明の水性塗料は、塗布後プレヒートにより乾燥する際に、従来の水性塗料よりも短時間で乾燥することができる。具体的には、たとえば、従来は10〜30分要していたところを、1分程度に短縮することが可能となる。また、本発明の水性塗料を用いると、短時間の加熱で乾燥することができるので、形成された塗膜(プライマー塗料として用いた場合にはプライマー塗膜、ベース塗料として用いた場合にはベース塗膜)自体の温度が高温になることがなく、従来のように続く塗料(本発明の塗料をプライマー塗料として用いた場合にはベース塗料、本発明の塗料をベース塗料として用いた場合にはクリヤー塗料)の塗布前に冷却工程を設ける必要がない。なお、プレヒートの際の加熱温度は、適宜設定すればよいが、40〜140℃が好ましく、40〜90℃がより好ましい。プレヒートの方法については、特に制限はなく、たとえば、熱風乾燥法、赤外線乾燥法など公知の方法を採用すればよい。

【0033】

(塗膜形成方法)

本発明の塗膜形成方法は、被塗装物上に水性プライマー塗料を塗布したのちにプレヒートを行なうことによりプライマー塗膜層を形成し、該プライマー塗膜層の上に水性ベース塗料を塗布したのちにプレヒートを行なうことによりベース塗膜層を形成し、該ベース塗膜層の上にクリヤー塗料を塗布することによりクリヤー塗膜層を形成し、その後、形成された3層の塗膜に対して同時に焼付けを行なう、いわゆる3コート1ベイク方式の塗膜形成方法である。

本発明の塗膜形成方法においては、前記水性プライマー塗料も水性ベース塗料も、塗膜形成成分の少なくとも一部としてアニオン系エマルション樹脂を含むとともに、感熱ゲル化剤をも含み、前記アニオン系エマルション樹脂のゲル化温度が60〜90℃である、水性塗料からなることが重要であり、かつ、前記水性プライマー塗料は前記アニオン系エマルション樹脂が全樹脂(塗料中の全樹脂固形分)の20〜60重量%を占めるものであり、前記水性ベース塗料は前記アニオン系エマルション樹脂が全樹脂(塗料中の全樹脂固形分)の30重量%以上を占めるものであることが重要である。このような水性プライマー塗料および水性ベース塗料を用いることにより、プレヒート工程に要する時間を大幅に短縮できるとともに、プレヒートにより各塗膜の温度が高温になることがないので、従来のように続いて塗布する塗料の塗布前に冷却工程を設ける必要がなく、結果として、塗装に要する時間を大幅に短縮することができ、良好な生産性を得ることができる。なお、本発明の塗膜形成方法において用いることのできる水性プライマー塗料および水性ベース塗料はいずれも本発明の水性塗料であり、各塗料の詳細や各塗料の塗布およびプレヒートの際の諸条件等については、それぞれ、本発明の水性塗料の項で前述した通りである。

【0034】

前記クリヤー塗料としては、特に制限はなく、通常、用いられるトップクリヤー塗料を用いることができるが、たとえば、2液型ウレタン塗料、1液型ウレタン塗料、ラッカー塗料から選ばれる少なくとも1種が好ましく挙げられる。なお、クリヤー塗料は、溶剤型塗料、水性塗料、粉体塗料のいずれであってもよく、その塗料形態に制限はない。

前記クリヤー塗料を塗装する際の塗装方法については、特に制限はなく、たとえば、前述した本発明の水性塗料と同様の塗装方法を採用することができる。クリヤー塗料を塗布する際の塗布量は、特に制限されないが、たとえば、乾燥膜厚が10〜80μmとなるようにすることが好ましく、15〜60μmとなるようにすることがより好ましい。クリヤー塗膜の乾燥膜厚が10μm未満であると、塗膜外観不良や耐久性低下などの不具合が生じる恐れがあり、一方、80μmを超えると、タレが生じやすく、塗布作業に不具合を招く恐れがある。

【0035】

本発明の塗膜形成方法においては、以上のようにして形成された3層の塗膜(プライマー塗膜、ベース塗膜およびクリヤー塗膜)に対して同時に焼付けを行なう。焼付けの際の加熱温度や加熱時間は特に制限されないが、たとえば、70〜130℃で15〜60分間加熱するようにすればよい。

本発明の塗膜形成方法を適用しうる被塗装物は、特に制限されるものではなく、たとえば、鉄、アルミニウム、銅、ステンレス等の金属基材;ポリオレフィン、ABS、ポリカーボネート、ポリウレタン等のプラスチック基材;等が挙げられる。また、これら被塗装物の塗膜形成面には、たとえば、プライマー塗料、カチオン電着塗料、中塗塗料等を塗装することにより、予めプライマー層や中塗塗膜層等が形成されていてもよい。

【0036】

【実施例】

以下、水性塗料として水性プライマー塗料および水性ベース塗料の実施例・比較例と、塗膜形成方法の実施例・比較例を示し、本発明をさらに具体的に説明するが、本発明はこれらにより何ら限定されるものではない。以下においては特に断りのない限り、「部」は「重量部」を、[%]は「重量%」を示すものとする。

(製造例−感熱ゲル化エマルションの製造)

まず、以下のようにしてアクリル系エマルション樹脂を製造した。

【0037】

還流管、温度計、滴下ロート付きの1L四つ口フラスコ中に、脱イオン水90.9gとドデシルベンゼンスルホン酸ナトリウム0.6gとを加え、攪拌下で液温度を75℃まで昇温した。続いて、予め調製しておいた、アクリル酸エチル102.5g、メタクリル酸メチル102.5g、メタクリル酸4.5g、N−メチロールアクリルアミド1.1g、乳化剤(「ノイゲンNL−110」第一工業製薬(株)製)10g、ドデシルベンゼンスルホン酸ナトリウム1.1gおよび脱イオン水166.15gからなるアクリルモノマー乳化液のうちの25gと、過硫酸アンモニウム0.25gとを、攪拌下75℃でフラスコ中に加え、攪拌下同温度で10分間維持した。その後、残りのアクリルモノマー乳化液の全量と、過硫酸アンモニウム0.5gおよび脱イオン水15gからなる重合開始剤溶液とを、攪拌下75℃で3時間かけてフラスコ中へ滴下し、滴下終了後攪拌下75℃で1時間熟成して、アクリル系エマルション樹脂Aを含むアクリル系エマルション(a)を得た。

【0038】

他方、アクリルモノマー乳化液中のアクリル酸エチルとメタクリル酸メチルの量を、アクリル酸エチル127.0g、メタクリル酸メチル78.0gと変更したこと以外は、前述と同様にして、アクリル系エマルション樹脂Bを含むアクリル系エマルション(b)を得、アクリルモノマー乳化液中のアクリル酸エチルとメタクリル酸メチルの量を、アクリル酸エチル157.0g、メタクリル酸メチル48.0gと変更したこと以外は、前述と同様にして、アクリル系エマルション樹脂Cを含むアクリル系エマルション(c)を得た。

得られたアクリル系エマルション(a)〜(c)はいずれも樹脂固形分44重量%、粘度28〜50cpsであり、各エマルション中のアクリル系エマルション樹脂A〜Cの平均粒子径は100〜130nmであった。

【0039】

次に、以下のようにして感熱ゲル化剤溶液を調製した。

炭酸亜鉛10部に28%濃度のアンモニア水16.1部を加え、次いで炭酸アンモニウム5部を加えて炭酸亜鉛を完全に溶解させ、感熱ゲル化剤溶液を得た。得られた感熱ゲル化剤溶液の加熱残分は37重量%であった。

次に、それぞれ下記組み合わせのアクリル系エマルション(a)〜(c)、感熱ゲル化剤溶液および乳化剤を混合して、感熱ゲル化エマルション1〜6を得た。得られた感熱ゲル化エマルション1〜6のゲル化温度と樹脂固形分とを下記に併せて示す。

【0040】

[水性プライマー塗料]

(実施例1−1〜1−6および比較例1−1〜1−8)

まず、以下のようにして酸無水物変性塩素化ポリプロピレンエマルション樹脂を含むエマルション(以下「CPOエマルション」と称す)を製造した。

【0041】

攪拌羽根、温度計、温度制御サーミスター装置、および冷却管を備えた反応装置に、無水マレイン酸変性塩素化ポリプロピレン(「ハードレンM128P」東洋化成工業(株)製:塩素含有率21重量%、重量平均分子量40000)240部、ノニルフェニルポリオキシエチレンエーテル(「エマルゲン920」花王(株)製)59部、芳香族炭化水素溶剤(「ソルベッソ100」エクソン社製)62部、酢酸カービトール27部を仕込み、110℃で1時間加熱溶解した後、100℃以下に冷却し、ジメチルアミノエタノール5部を溶解した脱イオン水607部を1時間で滴下して転相乳化させたのち、冷却し400メッシュの網でろ過して、CPOエマルションを得た。得られたCPOエマルションの不揮発分は30%であり、樹脂固形分(CPOエマルション中の酸無水物変性塩素化ポリプロピレンエマルション樹脂の含有量)は24%であった。

【0042】

次に、以下のようにして顔料ペースト(a)〜(g)を製造した。

攪拌機の付いた容器に、それぞれ表1に示す配合量で、顔料分散用樹脂としての水性アルキッド樹脂(「アロロン580」日本触媒(株)製:加熱残分42重量%)、顔料湿潤剤(「サーフィノールCT324」エアープロダクト社製)、消泡剤(「フォーマスターS」ヘンケル社製)、導電カーボン(「ケッチェンブラックEC600JD」ライオン(株)製)、酸化チタン(「タイピュアーR960」デュポン社製)、脱イオン水を攪拌下で順に添加して1時間攪拌後、ラボ用1.4Lのダイノミル分散機にて、グラインドゲージで顔料粒度が20μm以下になるまで分散させ、顔料ペースト(a)〜(g)を得た。得られた各顔料ペーストの不揮発分および樹脂固形分(顔料ペースト中の顔料分散用樹脂の含有量)を表1に併せて示す。

【0043】

【表1】

【0044】

次に、攪拌機の付いた容器に、それぞれ表2および表3に示す配合量で、感熱ゲル化エマルション、CPOエマルション、顔料ペースト、脱イオン水、ジメチルエタノールアミン、増粘剤(「プライマールASE60」Rohm&Haas社製)を、順に攪拌下で添加し、添加終了後1時間攪拌して、水性プライマー塗料(1)〜(13)を得た。

得られた水性プライマー塗料(1)〜(13)を下記のようにして評価した。なお、比較例1−8として、感熱性ゲル化エマルションを含有しない水性プライマー塗料(「WB130」日本ビー・ケミカル社製;樹脂:塩素化ポリプロピレングラフトアクリルエマルション樹脂)についても同様に評価した。結果を表2および表3に示す。

【0045】

<安定性> 塗料の1部を40℃で一週間貯蔵した後、塗料の状態を目視にて確認し、以下の基準で判定した。

○:粘度上昇があまり認められない、×:著しい粘度上昇またはゲル化が認められる

<指触乾燥性> 中性洗剤で洗浄したポリプロピレン素材(大きさ:70mm×260mm×3mm)に、塗料を塗布(乾燥後の膜厚を10μmに設定)して、1分放置のち60℃設定の乾燥機で1分間乾燥し、直ちに取りだして塗膜を指で押さえたときの粘着性や指跡の有無を以下の基準で評価した。

○:膜に粘着がなく指跡が残らない、×:粘着がありまたは指跡が残る

<外観> 中性洗剤で洗浄したポリプロピレン素材(大きさ:70mm×260mm×3mm)に、塗料を塗布(乾燥後の膜厚を10μmに設定)して、1分放置のち80℃設定の乾燥機で1分間乾燥し、1分間室温放置後、シルバー色塗料(「R301」日本ビー・ケミカル社製)を乾燥後膜厚15μmになるように塗装し、5分間室温にて放置後、クリヤー塗料(「R288」日本ビーケミカル社製;溶剤型2液塗料、樹脂:アクリルポリオール、硬化剤:ポリイソシアネート)を乾燥膜厚30μmになるようにスプレー塗装し、室温で5分間放置後、80℃設定温度の乾燥機で30分乾燥してテストピースを作成した。得られたテストピースについて、平滑性、ワキ、ナジミ、ハジキなどの異常有無を以下の基準で評価した。

○:異常が見られない、×:異常が見られる

<密着性> 外観の評価と同様にして作成したテストピースに、NTカッターナイフにて、塗膜の上からポリプロピレン表層に達する切れ目をいれ、2mm四方の桝目を100個作り、その上に粘着テープ(セロハンテープ)を貼ったのち剥離する操作を3回行ったときの塗膜の剥がれ状態を以下の基準で評価した。

○:剥離が全く認められない、×:1枡でも剥離が認められる

<顔料の分散安定性> サンドグラインダーミル(浅田鉄工社製)を用い、1000回転の分散力で30分間分散したのち、グラインドゲージ(太佑機材(株)製)を用いて分散粒度を測定し、以下の基準で評価した。

○:20μm以上の粒度が見られない、×:20μm以上の粒度が見られる

【0046】

【表2】

【0047】

【表3】

【0048】

[水性ベース塗料]

(実施例2−1〜2−4および比較例2−1〜2−4)

まず、以下のようにして顔料分散用樹脂溶液を製造した。

還流管、温度計、攪拌棒、窒素吹き込み管付きの2Lフラスコ中に、プロピレングリコールモノメチルエーテル313gを入れ、攪拌しながら窒素吹き込みによる窒素気流下で135℃まで加熱した。続いてメタクリル酸35g、メタクリル酸イソブチル321gと重合開始剤のt−ブチルパーオクトエイト19gの溶液を3時間かけて滴下し、その後、液温を110℃まで下げ、4時間維持し、反応を完了した。次いで、得られた反応溶液に、ジメチルエタノールアミン31gと脱イオン水31gとを加えた後、室温まで冷却し、顔料分散用樹脂溶液を得た。得られた顔料分散用樹脂溶液の樹脂固形分(顔料分散用樹脂溶液中の顔料分散用樹脂の含有量)は50%であり、顔料分散用樹脂の固形分酸価は81mgKOH/gであった。

【0049】

次に、攪拌機のついた容器に、それぞれ表4に示す配合量で、感熱ゲル化エマルション、顔料分散用樹脂溶液、コーティングアルミ(「エッカルトHydromer2192」エッカルト社製)、メラミン樹脂(「ユーバン20SB−75」三井東圧(株)製)、ジメチルエタノールアミン、消泡剤(「フォーマスターS」ヘンケル社製)、フッ素系湿潤剤(「EF−112」トケムプロダクツ社製)、有機燐化合物(「JP−518−0」城北化学(株)製)、増粘剤(「プライマールASE60」Rohm&Haas社製)、脱イオン水を、攪拌混合下で順に仕込み、水性ベース塗料(1)〜(7)を得た。

【0050】

得られた水性ベース塗料(1)〜(7)を下記のようにして評価した。なお、比較例2−4として、感熱性ゲル化エマルションを含有しない水性ベース塗料(「WB−5100」日本ビー・ケミカル社製;樹脂:水溶性アクリル樹脂および水性ウレタン樹脂)についても同様に評価した。結果を表4に示す。

<安定性> 塗料の150gを40℃で10日間貯蔵した後、塗料の状態を目視にて確認し、以下の基準で判定した。

○:粘度上昇があまり認められない、×:著しい粘度上昇または凝集が認められる

<指触乾燥性> 中性洗剤で洗浄したポリプロピレン素材(大きさ:70mm×260mm×3mm)に、有機溶剤型プライマー(「RB−109CD」日本ビー・ケミカル社製)を乾燥膜厚10μmになるよう塗布し、80℃で10分間乾燥した試験片素材を作製した。この試験片素材に、ベース塗料を23℃、相対湿度80%の雰囲気下で、乾燥膜厚15μmになるようエアスプレーガンで塗布し、1分放置したのち60℃設定の乾燥機で1分間乾燥し、直ちに取りだして塗膜を指で押さえたときの粘着性や指跡の有無を以下の基準で評価した。

○:膜に粘着がなく指跡が残らない、×:粘着がありまたは指跡が残る

<外観> 中性洗剤で洗浄したポリプロピレン素材(大きさ:70mm×260mm×3mm)に、有機溶剤型プライマー(「RB−109CD」日本ビー・ケミカル社製)を乾燥膜厚10μmになるよう塗布し、80℃で10分間乾燥した試験片素材を作製した。この試験片素材に、ベース塗料を23℃、相対湿度80%の雰囲気下で、乾燥膜厚15μmになるようエアスプレーガンで塗布し、1分放置したのち60℃設定の乾燥機で1分間乾燥し、1分間室温放置後、クリヤー塗料(「R288」日本ビーケミカル社製;溶剤型2液塗料、樹脂:アクリルポリオール、硬化剤:ポリイソシアネート)を乾燥膜厚30μmになるようにスプレー塗装し、室温で1分間放置後、80℃設定温度の乾燥機で30分乾燥してテストピースを作成した。得られたテストピースについて、アルミの均一配向性、ワキなどの異常有無を以下の基準で評価した。

○:異常が見られない、×:異常が見られる

【0051】

【表4】

【0052】

[塗膜形成方法]

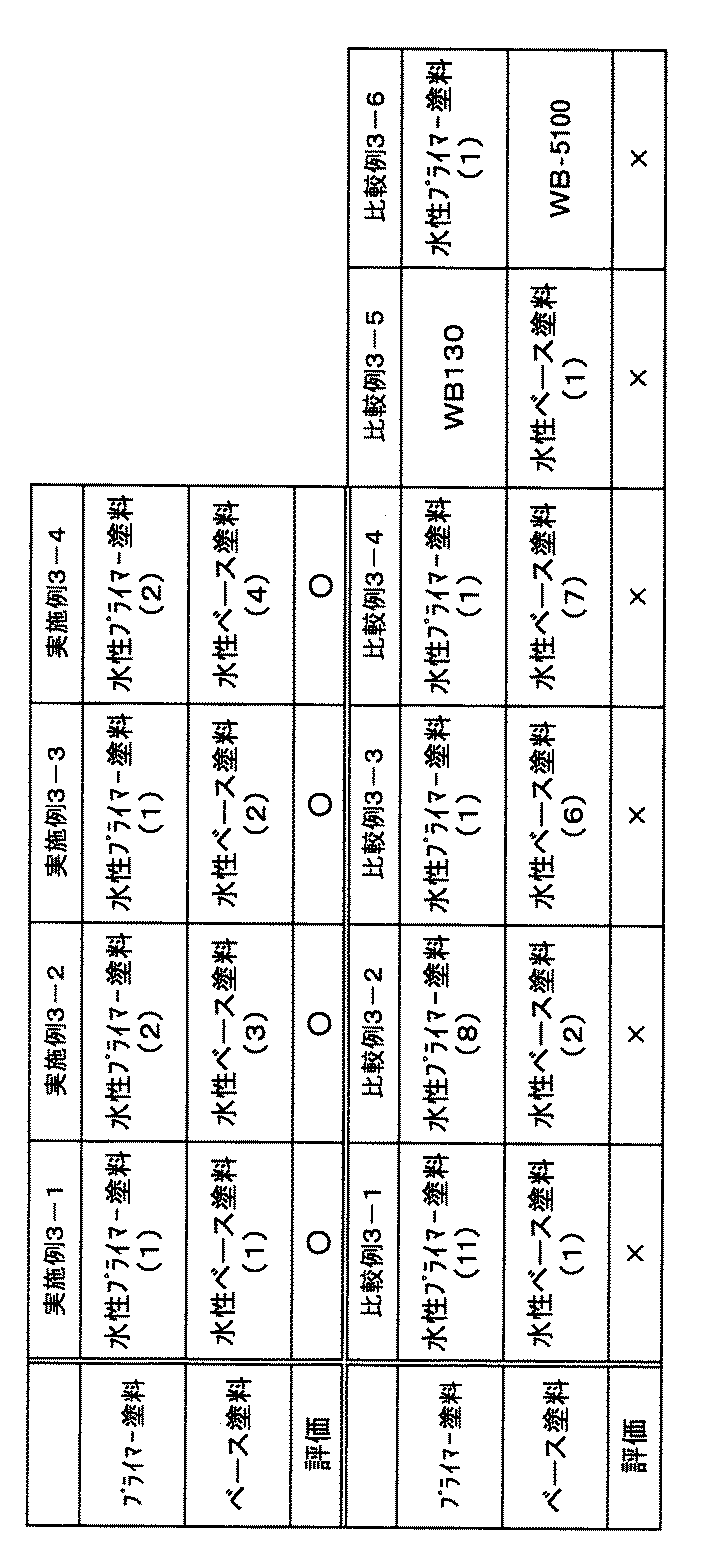

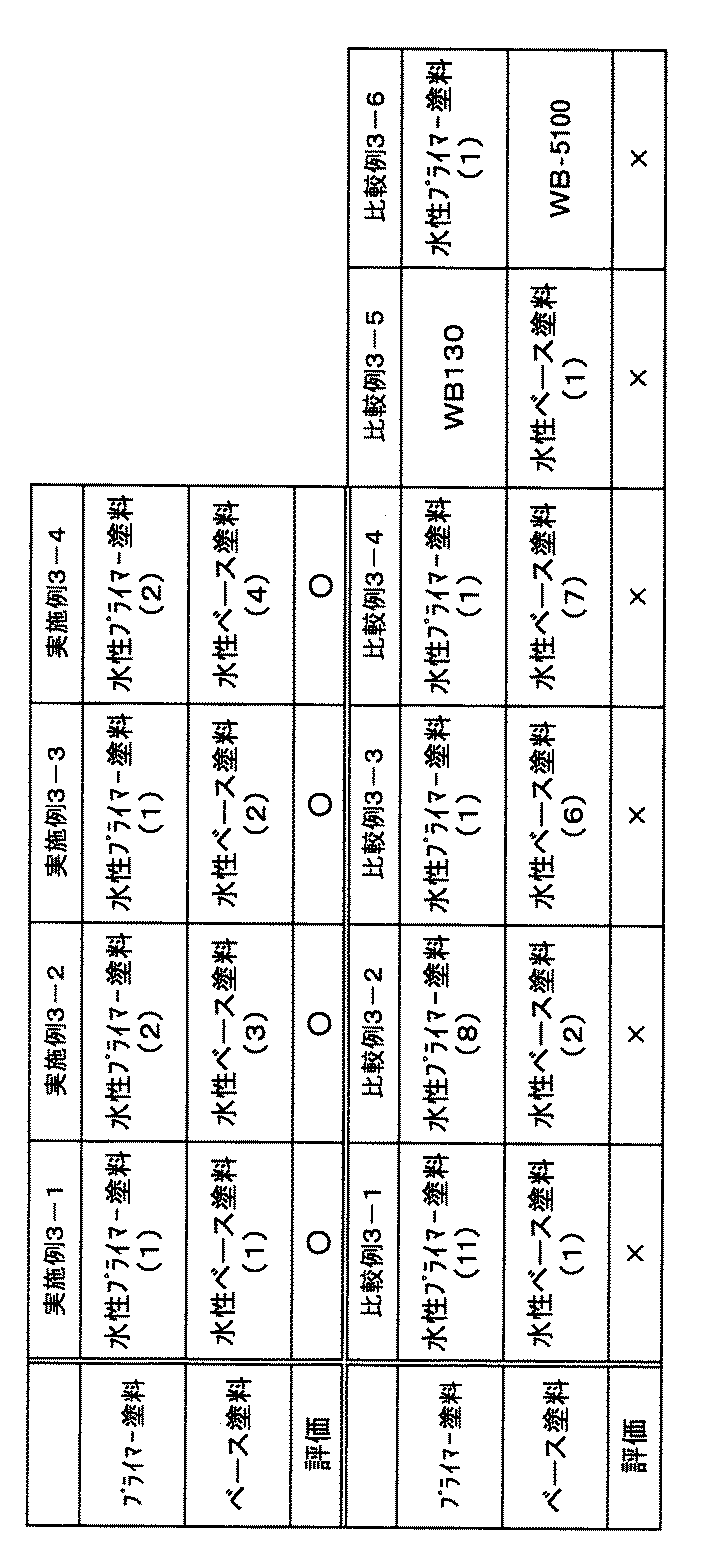

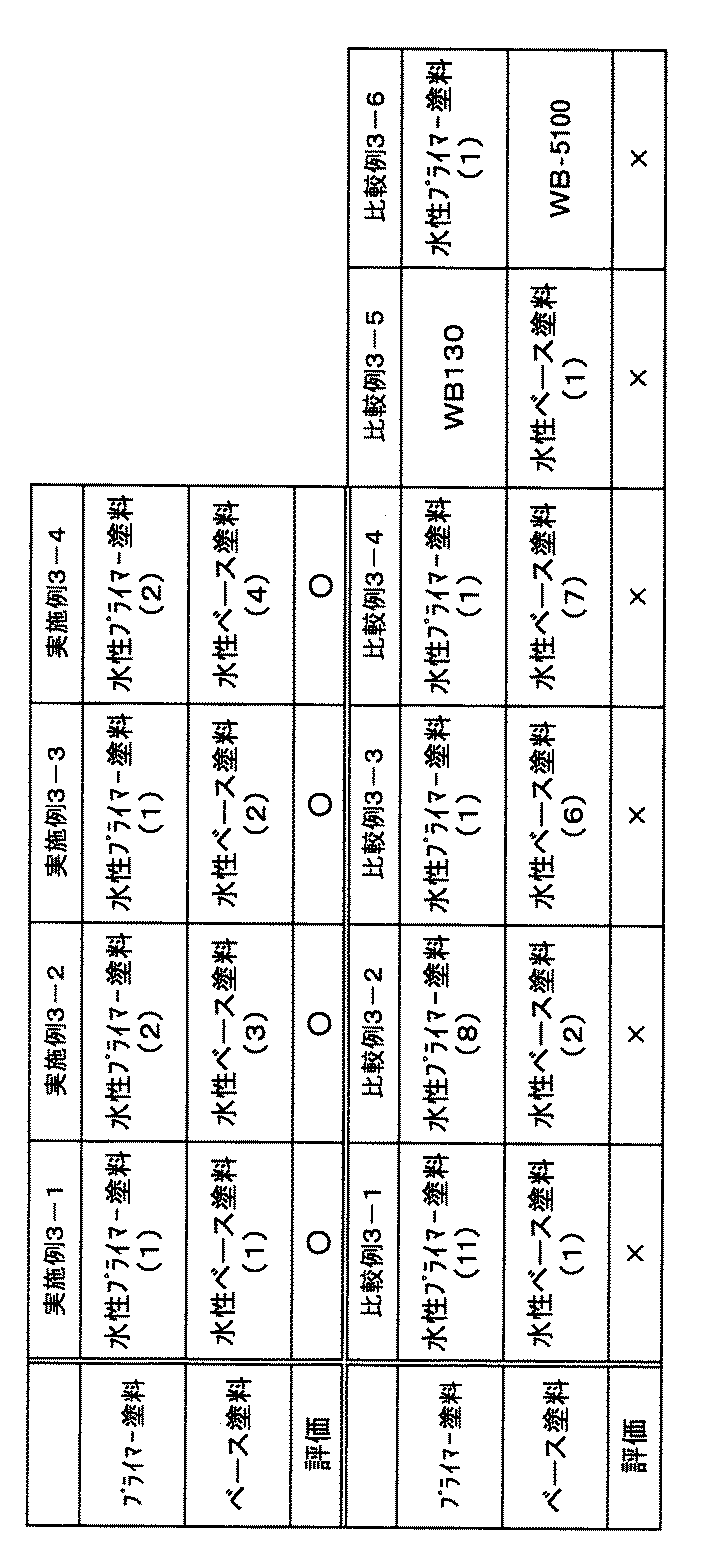

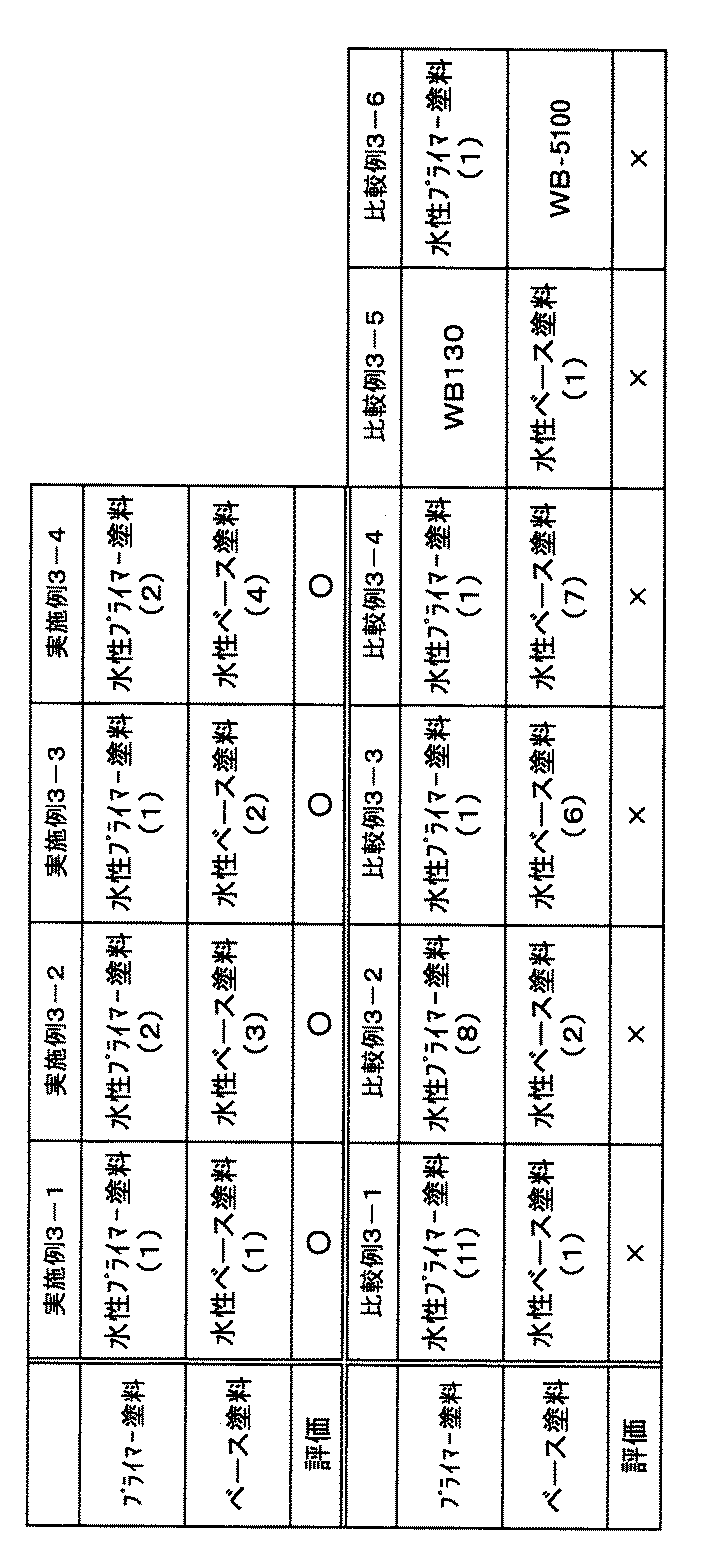

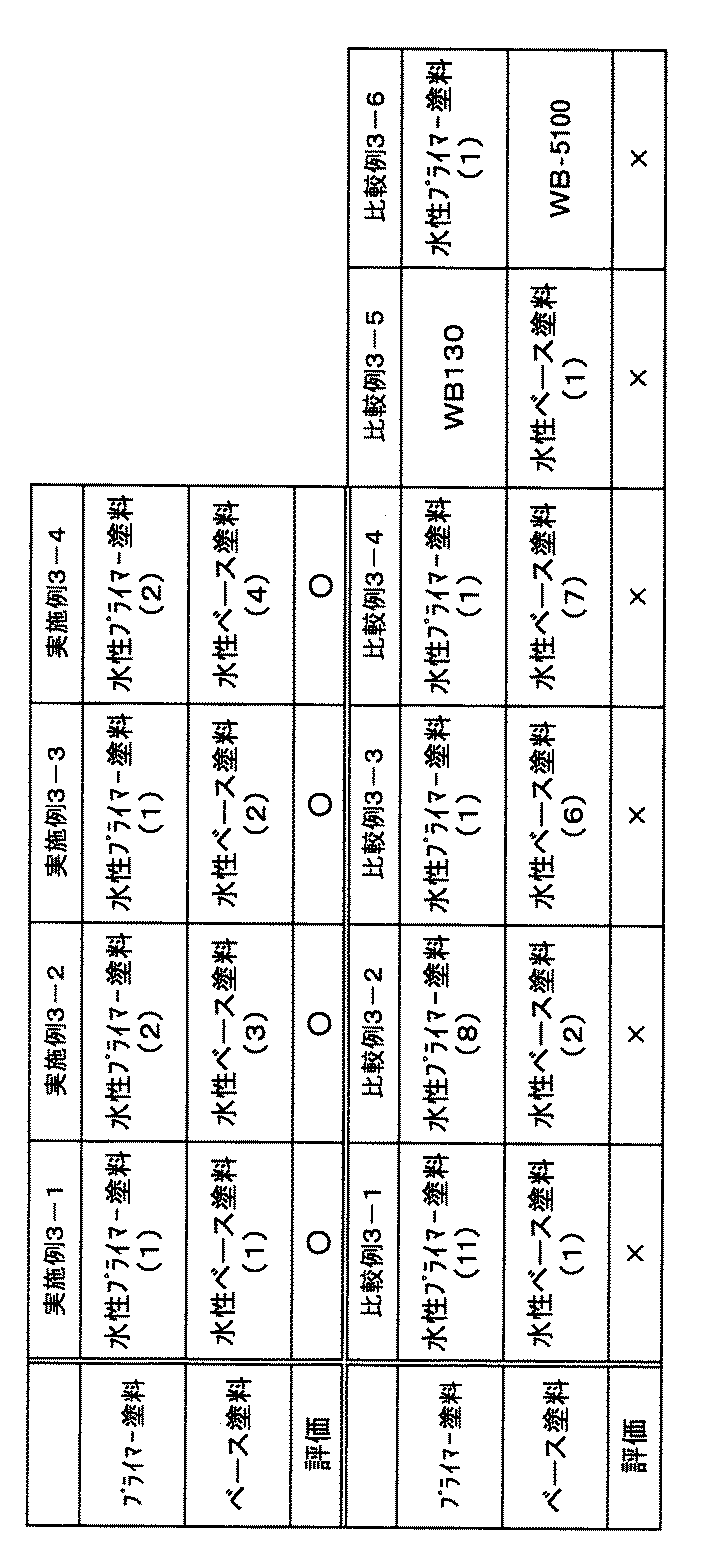

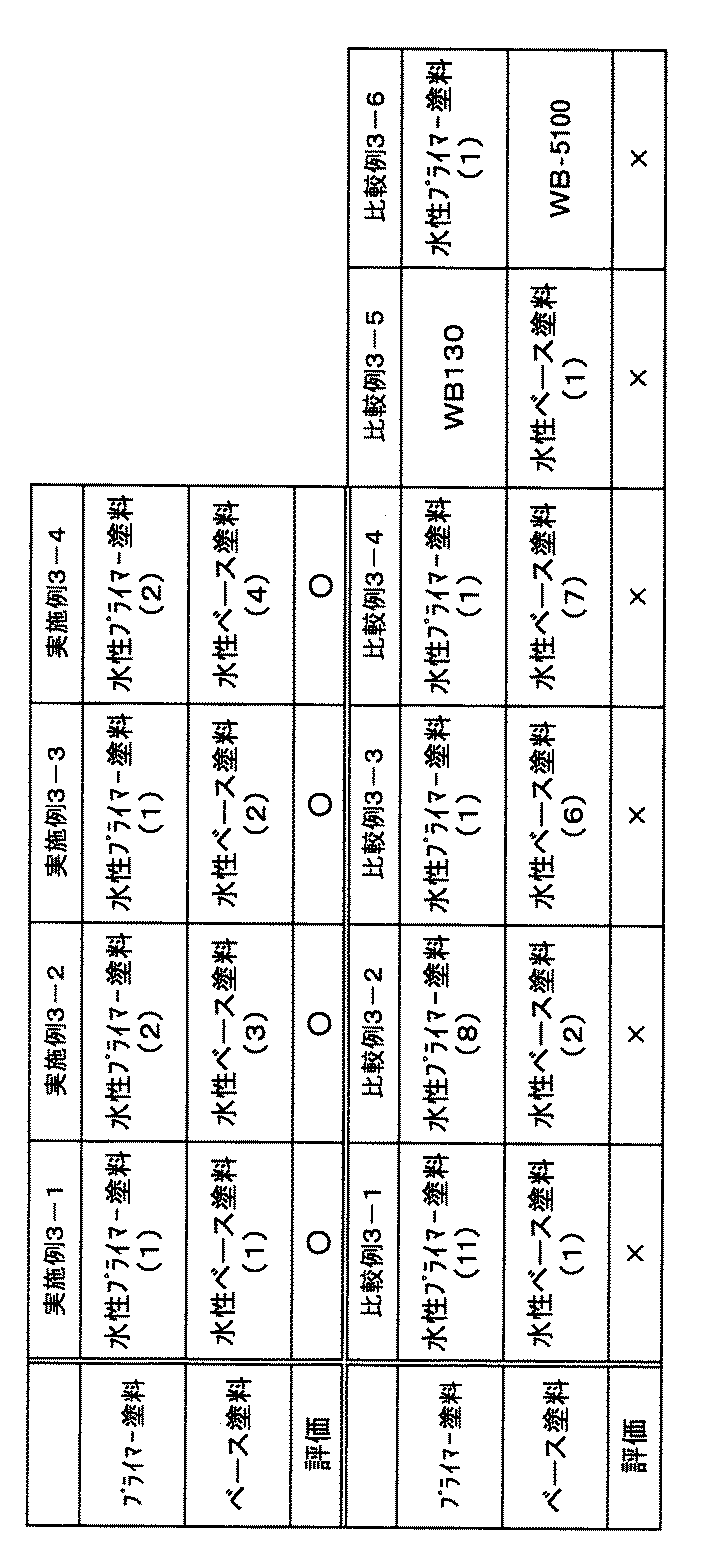

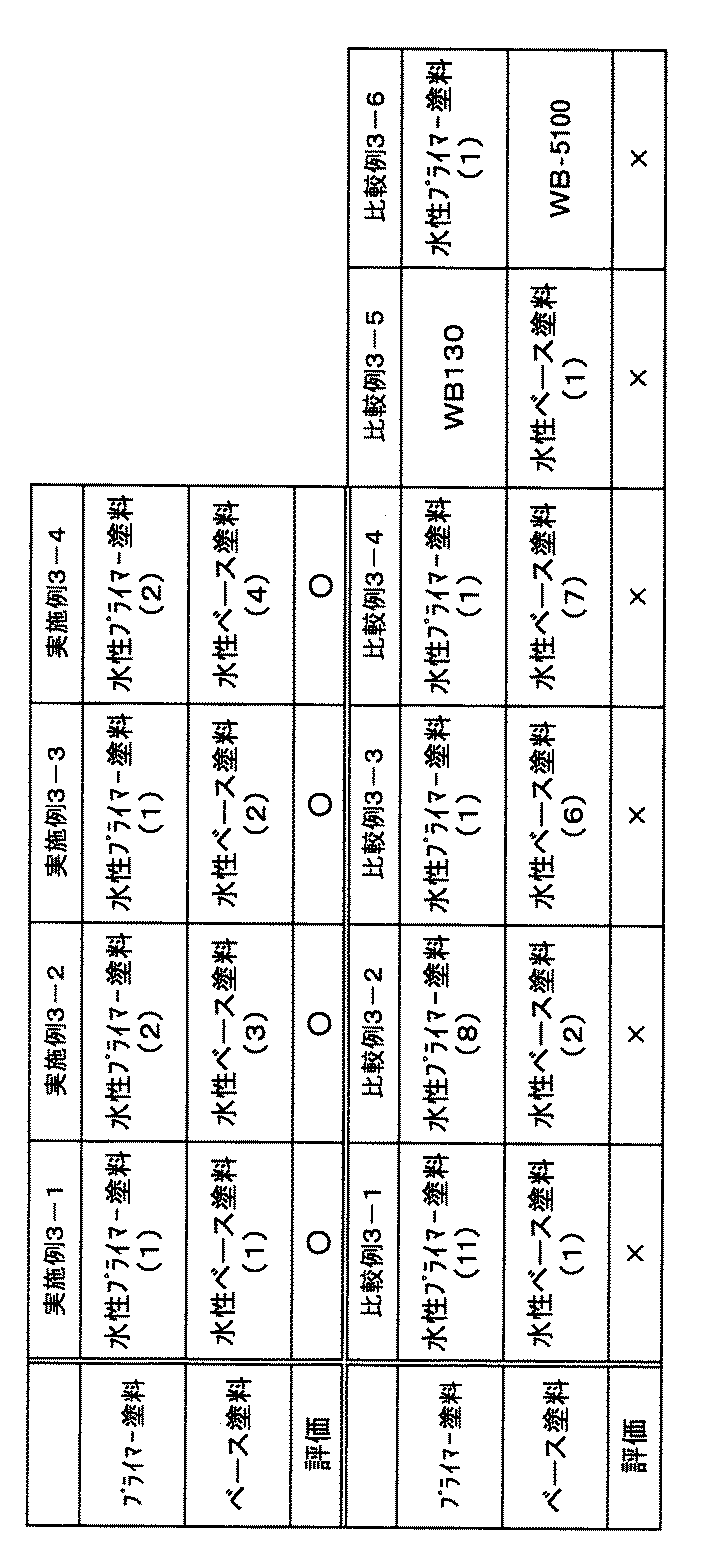

(実施例3−1〜3−4および比較例3−1〜3−6)

それぞれ表5に示すプライマー塗料およびベース塗料を用い、塗膜を形成した。すなわち、中性洗剤で洗浄したポリプロピレン素材(大きさ:70mm×260mm×3mm)に、プライマー塗料を23℃、80%相対湿度の雰囲気で乾燥後の膜厚が10μmになるようにエアースプレーガンで塗布し、同じ雰囲気で1分放置した。続いて、60℃設定の乾燥機で1分間乾燥した後、乾燥器から取り出し1分間室温放置した。続けてプライマーと同じ塗装雰囲気下で、ベース塗料をエアースプレーガンを用いて乾燥膜厚が15μmになるように塗布した。その後、塗装雰囲気と同じ条件下で1分間放置してから、60℃の乾燥器で1分間乾燥した。続いて乾燥器から取り出した後、室温で1分間放置後、クリヤー塗料(「R288」日本ビーケミカル社製;溶剤型2液塗料、樹脂:アクリルポリオール、硬化剤:ポリイソシアネート)を乾燥膜厚30μmになるようにエアースプレーガンでプライマー塗装雰囲気と同じ条件で塗装した。そして、1分間同雰囲気下で放置後、80℃設定の乾燥器で30分間の焼付けを行い、室温10分間放置して、塗装物を得た。得られた塗装物について、ピンホールの有無、チジミ発生有無、外観ムラを目視にて観察し、以下の基準で評価した。結果を表5に示す。

○:ピンホールやチジミの発生、外観ムラが全く認められない

×:ピンホールやチジミの発生、外観ムラが1つ以上認められる

【0053】

【表5】

【0054】

【発明の効果】

本発明によれば、プレヒート工程および冷却工程に要する時間を大幅に短縮し、良好な生産性で塗装することができる。[0001]

BACKGROUND OF THE INVENTION

The present invention relates to a water-based paint useful for painting, for example, automobile bumpers and a method for forming a coating film.

[0002]

[Prior art]

For example, in order to provide long-term performance maintenance and aesthetics / design for automobile bumpers, a primer coating, a base coating (top coating), and a clear coating are sequentially applied on the material. In this case, the primer coating is applied, the formed primer coating is dried or baked after drying, the base coating is applied on the primer coating, and the formed base coating is dried. The mainstream method is to apply a clear paint on the top, dry the formed base coating, and then simultaneously bake the two- or three-layer coating. In particular, from the viewpoint that the number of steps is short and the productivity is excellent, a so-called three-coat one-bake method in which baking is simultaneously performed on a three-layer coating film is generally employed.

[0003]

By the way, in recent years, from the viewpoint of environmental protection and improvement, the need for reducing organic solvent emissions has increased, and attempts have been made to convert the primer paint and base paint from conventional solvent-type paints to water-based paints. A paint is disclosed (see, for example, Patent Documents 1 and 2). However, solvent-based paints can be easily dried by leaving them at room temperature for a short time after application, whereas water-based paints have a large latent heat of vaporization of water, so they are short at room temperature as in the past. There was a problem that drying was insufficient just by leaving it for a period of time. If the drying is insufficient, the water-based primer paint may cause defects such as pinholes in the primer coating that is caused by evaporation of moisture at the time of baking. The coating film obtained by baking after applying the clear paint has the disadvantage of causing defects such as Chijimi, pinholes, and sagging. In aqueous base paints, clear paints (usually solvent type paints) The aqueous base coating film is eroded by the solvent contained in the base material, and causes defects such as pinholes, scratches and sagging, and poor water resistance and adhesion.

[0004]

Therefore, when water-based paint is used, it is necessary to leave it at room temperature for a long time or heat it (preheat) in order to sufficiently dry it. However, since it lacks practicality, drying by preheating is usually performed. Conventionally, as a condition for drying by preheating using a water-based paint, for example, in the case of a water-based primer paint, it is allowed to stand at room temperature for about 1 minute after coating, and then at a temperature of about 80 to 100 ° C. in a preheating and baking oven. Generally, it is dried by heating for about 30 minutes. When the aqueous base is a paint, it is generally left to stand for about 1 minute at room temperature and then dried by heating for about 10 minutes at about 80-100 ° C. there were.

[0005]

Furthermore, conventionally, when drying is performed by preheating, it is essential to provide a cooling step after preheating in addition to the preheating step. That is, the water-based primer coating and the water-based base coating immediately after drying under the conventional preheating conditions as described above become very high temperature, but the water temperature to be overlaid next on the coating remains high. When a base paint or a clear paint film is applied, abnormal appearance of the obtained paint film, such as pinholes or skin defects without smoothness, may occur. Therefore, conventionally, after preheating, a cooling process such as forcibly cooling by a cooling facility or cooling by leaving at room temperature for a long time (for example, about 5 minutes at room temperature) is required.

[0006]

Thus, conventionally, when a water-based primer coating or a water-based base coating is used, a long time is required for the preheating step and the cooling step, and this has been a factor of reducing productivity.

[0007]

[Patent Document 1]

JP 2001-139875 A

[0008]

[Patent Document 2]

Japanese Patent Laid-Open No. 7-26088

[0009]

[Problems to be solved by the invention]

Then, an object of this invention is to provide the water-based coating material and coating-film formation method which can shorten the time which a preheating process and a cooling process require significantly, and can coat with favorable productivity.

[0010]

[Means for Solving the Problems]

The inventor has intensively studied to solve the above problems. As a result, an anionic emulsion resin is contained as at least a part of the coating film forming component and a heat-sensitive gelling agent is contained so that the anionic emulsion resin gels at a specific temperature. As a result, the time required for the preheating process can be reduced, and the time required for the cooling process can be omitted or greatly reduced, resulting in productivity. The present invention has been completed.

[0011]

That is, the water-based paint according to the present invention includes an anionic emulsion resin as at least a part of the coating film forming component and also includes a heat-sensitive gelling agent, and the gelation temperature of the anionic emulsion resin is 60 to 90 ° C. is there.

In the method for forming a coating film according to the present invention, a primer coating layer is formed by performing preheating after applying an aqueous primer coating on an object to be coated, and an aqueous base coating is applied on the primer coating layer. A base coating layer is formed by performing preheating later, and a clear coating layer is formed by applying a clear coating on the base coating layer. In the coating film forming method for simultaneous baking, both the water-based primer coating and the water-based base coating include an anionic emulsion resin as at least a part of the coating-forming component, and also include a heat-sensitive gelling agent, and the anionic emulsion The resin gelation temperature is 60 to 90 ° C., and the aqueous primer paint is the anionic emulsion. Fat are those which accounts for 20-60% by weight of the total resin, said aqueous base coating composition the anionic emulsion resin is one that accounts for at least 30% by weight of the total resin, it is characterized.

[0012]

DETAILED DESCRIPTION OF THE INVENTION

(Water-based paint)

It is important that the water-based paint of the present invention contains an anionic emulsion resin as at least a part of the coating film forming component and also contains a heat-sensitive gelling agent.

The anionic emulsion resin is not particularly limited, but is preferably a synthetic resin from the viewpoint of coating film performance. For example, JP-A-58-203960, JP-B-2-50121, The well-known thing described in 2-55720 gazette etc. is mentioned. In particular, when used as a base paint, an acrylic emulsion resin is preferable from the viewpoint of base performance. Only one type of anionic emulsion resin may be used, or two or more types may be used. In the present invention, an anionic emulsion resin means an anionic resin itself in an emulsion state, and does not include an emulsion component other than a resin such as water.

[0013]

The heat-sensitive gelling agent is not particularly limited, and examples thereof include zinc ammonium complex salt, polymethyl vinyl ether, polypropylene glycol, zinc carbonate, ammonium carbonate, zinc sulfate, zinc white, and polyether holmar. Only one type of heat-sensitive gelling agent may be used, or two or more types may be used.

The anionic emulsion resin and the heat-sensitive gelling agent are usually emulsions obtained by mixing an anionic emulsion resin, a heat-sensitive gelling agent and, if necessary, an emulsifier (hereinafter referred to as “heat-sensitive gelling emulsion”). There is also. Specifically, the heat-sensitive gelled emulsion can be obtained by a method described in, for example, JP-A-2-308844, and a general emulsion gradually loses fluidity when heated. The heat-sensitive gelled emulsion has the property of gelling at once when heated at a temperature higher than a certain temperature. The emulsifier for obtaining the heat-sensitive gelled emulsion is not particularly limited. For example, polyoxyethylene alkyl ether, polyoxyethylene alkylphenol ether, polyoxyethylene aliphatic ester, polyoxyethylene polyhydric alcohol fatty acid ester, polyvalent Nonionic emulsifiers such as alcohol fatty acid esters, polyoxyethylene propylene polyols, alkylolamines; amphoteric emulsifiers such as alkylbetaines and alkylimidazolines; Resin-type emulsifiers such as carboxylic acid group-containing urethane resins; 1 type or 2 types or more selected from cation type emulsifier of these; etc. are mentioned. Such heat-sensitive gelled emulsions are conventionally used in the fields of nonwoven fabrics and dyeing, carpet backing materials, adhesives, resin processing, and the like. To date, no technology has been known that utilizes a heat-sensitive gelled emulsion for the purpose of improving coating efficiency.

[0014]

In the aqueous coating material of the present invention, it is important that the anionic emulsion resin has a gelation temperature of 60 to 90 ° C. The gelation temperature of the anionic emulsion resin is determined by the type and content ratio of the emulsifier used when the anionic emulsion resin and the heat-sensitive gelling agent, and further the heat-sensitive gelling emulsion, are set as appropriate. By doing so, the temperature may be set to 60 to 90 ° C. If the gelation temperature of the anionic emulsion resin is less than 60 ° C., the storage stability of the paint will be reduced. On the other hand, if it exceeds 90 ° C., the gelation speed will be slow, and the effect of shortening the preheating process time will not be achieved. It will be enough. As described above, since the anionic emulsion resin is usually blended as a heat-sensitive gelled emulsion, in the present invention, when the anionic emulsion resin is blended as a heat-sensitive gelled emulsion, the heat-sensitive gelation is performed. The gelation temperature of the emulsion is defined as the gelation temperature of the anionic emulsion resin.

[0015]

When the water-based paint of the present invention is used as a primer paint, the anionic emulsion resin preferably accounts for 20 to 60% by weight of the total resin (total resin solid content in the paint). When the anionic emulsion resin is less than 20% by weight in the total resin, the drying property of the applied coating film becomes slow, and the effect of shortening the preheating process time cannot be sufficiently obtained. If it exceeds the upper limit, the adhesion between the material and the primer coating film is deteriorated, and small irregularities on the surface of the material cannot be concealed, and a smooth appearance may not be obtained.

When the water-based paint of the present invention is used as a primer paint, it is preferable to further contain an acid anhydride-modified chlorinated polypropylene emulsion resin as a coating film forming component. When using polypropylene resin, which is widely used as a material for automobile bumpers, etc., as a material to be coated, the adhesion between the material to be coated and the primer film is generally low, and if the drying is too fast, the film However, by including an acid anhydride-modified chlorinated polypropylene emulsion resin, the adhesion between the object to be coated and the primer coating is improved, and the pre-heating time can be increased quickly. This is because the occurrence of distortion can be avoided even after drying.

[0016]

The acid anhydride-modified chlorinated polypropylene emulsion resin is not particularly limited as long as it is a derivative synthesized from a chlorinated polypropylene resin and an acid anhydride. Only one type of acid anhydride-modified chlorinated polypropylene emulsion resin may be used, or two or more types may be used. In the present invention, the acid anhydride-modified chlorinated polypropylene emulsion resin means an acid anhydride-modified chlorinated polypropylene resin itself in an emulsion state, for example, an emulsion other than a resin such as water. Ingredients shall not be included.

The chlorine content of the chlorinated polypropylene resin used in obtaining the acid anhydride-modified chlorinated polypropylene emulsion resin is such that the chlorine content in the acid anhydride-modified chlorinated polypropylene emulsion resin is 10 to 30% by weight. The amount is preferably 18 to 22% by weight. When the chlorine content in the acid anhydride-modified chlorinated polypropylene emulsion resin is less than 10% by weight, it becomes difficult to emulsify the acid anhydride-modified chlorinated polypropylene emulsion resin. There is a risk of insufficient adhesion.

[0017]

Although there is no restriction | limiting in particular as an acid anhydride used when obtaining the said acid anhydride modified chlorinated polypropylene emulsion resin, For example, maleic anhydride, citraconic anhydride, itaconic anhydride etc. are mentioned preferably. The content of the acid anhydride in the acid anhydride-modified chlorinated polypropylene emulsion resin is preferably 1 to 10% by weight, more preferably 1.2 to 5% by weight. If the acid anhydride content in the acid anhydride-modified chlorinated polypropylene emulsion resin is less than 1% by weight, the acid anhydride-modified chlorinated polypropylene emulsion resin may be difficult to emulsify and the stability of the paint may be deteriorated. On the other hand, if it exceeds 10% by weight, the hydrophilicity of the primer coating film becomes too large and the water resistance may be lowered.

[0018]

The weight average molecular weight of the acid anhydride-modified chlorinated polypropylene emulsion resin is preferably in the range of 20,000 to 200,000, and more preferably in the range of 50,000 to 120,000. When the weight average molecular weight is less than 20,000, the strength of the primer coating film tends to decrease and the adhesion to the object to be coated tends to decrease. On the other hand, when it exceeds 200,000, acid anhydride-modified chlorination It becomes difficult to emulsify the polypropylene emulsion resin, and the stability of the paint may be deteriorated, and the wettability with the object to be coated decreases, and as a result, the adhesion with the object to be coated tends to decrease.

[0019]

When the water-based paint of the present invention is used as a primer paint, the acid anhydride-modified chlorinated polypropylene emulsion resin preferably occupies 20 to 60% by weight of the total resin (total resin solid content in the paint). When the acid anhydride-modified chlorinated polypropylene emulsion resin is less than 20% by weight in the total resin, the adhesion to the object to be coated tends to be poor, whereas when it exceeds 60% by weight, the pigment is dispersed. It becomes difficult and the appearance may be poor.

The acid anhydride-modified chlorinated polypropylene emulsion resin may be usually emulsified and blended.

[0020]

As a method for emulsifying the acid anhydride-modified chlorinated polypropylene emulsion resin, a generally used emulsification method such as a mechanical emulsification method, a method using an emulsifier or a basic substance, or a combination thereof is used. Can do. When an emulsifier is used, the amount of the emulsifier may be appropriately set depending on the acid anhydride-modified chlorinated polypropylene emulsion resin, the basic substance, the amount of water, and the like. In the case of using a basic substance, the amount of the basic substance may be appropriately set according to the amount of the acid anhydride-modified chlorinated polypropylene emulsion resin, the emulsifier, the amount of water, etc. It is set in consideration that the acid functional group of the emulsifier is sufficiently neutralized, and that the pH of the resulting emulsion is 7 to 11, more preferably 7.5 to 10.5. It is desirable. When the pH of the resulting emulsion is less than 7, the stability becomes poor. On the other hand, when it exceeds 11, the free basic substance remains and the water resistance is poor, and the basic substance is, for example, an amine. The odor is strong and difficult to handle.

[0021]

When emulsifying the acid anhydride-modified chlorinated polypropylene emulsion resin, the amount of water in the obtained emulsion is preferably 50 to 95% by weight of the total amount of the emulsion, preferably 60 to 85% by weight. It is more preferable that the amount is 65 to 80% by weight. If the amount of water is less than 50% by weight, the emulsion may be agglomerated and the stability may be deteriorated. On the other hand, if it exceeds 95% by weight, the non-volatile content as the primer coating is lowered and workability is reduced. May decrease.

When emulsifying the acid anhydride-modified chlorinated polypropylene emulsion resin, the particle size of the acid anhydride-modified chlorinated polypropylene emulsion resin in the resulting emulsion is not particularly limited, but is 0.01 to 10 μm. Preferably there is. If it is less than 0.01 μm, a large amount of an emulsifier is required, and the water resistance and weather resistance of the coating film tend to decrease. On the other hand, if it exceeds 10 μm, the stability of the acid anhydride-modified chlorinated polypropylene emulsion resin itself. May get worse.

[0022]

When the water-based paint of the present invention is used as a primer paint, it is preferable to further contain a pigment dispersing resin as a coating film forming component. The pigment-dispersing resin plays an important role in the stability of the water-based paint. By containing the pigment-dispersing resin, the pigment-dispersing resin is adsorbed on various pigments described later to suppress aggregation and sedimentation, and at the same time, The stability of the paint can be improved by the interaction with the heat-sensitive gelled emulsion. Further, by containing a pigment dispersing resin, the heat-sensitive gelled emulsion can be uniformly present in the film during the formation of the coating film.

The resin for dispersing a pigment is not particularly limited as long as it has a pigment dispersion function that suppresses aggregation and sedimentation by adsorbing to various pigments and contributes to the formation of a coating film. For example, an alkyd resin, an acrylic resin, etc. Preferably mentioned. As the alkyd resin, for example, 375, 580 of the Allolon series manufactured by Nippon Shokubai Co., Ltd., S118, S126, S346 of the Watersol series manufactured by Dainippon Ink, Inc. can be used as the alkyd resin. For example, Rohm & Haas IN70042, IN22336, etc. can be used. The pigment dispersion resin may be only one type or two or more types.

[0023]

When the water-based paint of the present invention is used as a primer paint, the pigment-dispersing resin preferably occupies 20 to 60% by weight of the total resin (the total resin solid content in the paint). If the pigment dispersing resin is less than 20% by weight of the total resin, the coating stability may be lowered due to the precipitation or aggregation of the pigment, which may result in poor appearance. On the other hand, if it exceeds 60% by weight, There is a risk that film performance such as property and solvent resistance may be deteriorated.

When the water-based paint of the present invention is used as a base paint, the anionic emulsion resin preferably accounts for 30% by weight or more of the total resin (the total resin solid content in the paint). If the anionic emulsion resin is less than 30% by weight in the total resin, the drying property of the applied coating film is delayed, and the time shortening effect of the preheating step cannot be sufficiently obtained.

[0024]

When the water-based paint of the present invention is used as a base paint, it is preferable to further contain a pigment dispersing resin as a coating film forming component. The pigment-dispersing resin plays an important role in the stability of the water-based paint. By containing the pigment-dispersing resin, the pigment-dispersing resin is adsorbed on various pigments described later to suppress aggregation and sedimentation, and at the same time, The stability of the paint can be improved by the interaction with the heat-sensitive gelled emulsion. Further, by containing a pigment dispersing resin, the heat-sensitive gelled emulsion can be uniformly present in the film during the formation of the coating film. The pigment-dispersing resin is not particularly limited, and examples thereof include those similar to those described above as components when the aqueous paint of the present invention is used as a primer paint, but particularly when used as a base paint. Is more preferably an acrylic resin from the viewpoint of water resistance and weather resistance.

[0025]

When the water-based paint of the present invention is used as a base paint, the pigment-dispersing resin preferably accounts for less than 70% by weight of the total resin (the total resin solid content in the paint). If the pigment-dispersing resin is 70% by weight or more based on the total resin, the water resistance as the base coating film is poor, which is not preferable.

The water-based paint of the present invention may contain a pigment as necessary. Examples of the pigment include inorganic pigments such as titanium oxide, carbon black, iron oxide pigments, chromium oxide, azo pigments, anthracene pigments, perylene pigments, quinacridone pigments, isoindolinone pigments, and indigo pigments. And organic pigments such as phthalocyanine pigments, aluminum pigments (coating aluminum), mica pigments, extender pigments such as talc, precipitated barium sulfate and silicate, and conductive pigments (such as conductive carbon). Only one kind of pigment may be used, or two or more kinds of pigments may be used.

[0026]

When the aqueous paint of the present invention is used as a primer paint, the pigment preferably occupies 5 to 65% by weight of the total resin (total resin solid content in the paint). If it is less than 5% by weight, the coloring power is low and the underlying color cannot be concealed. On the other hand, if it is 65% by weight or more, smoothness and adhesion as a coating film tend to be lowered. Further, when the water-based paint of the present invention is used as a base paint, the pigment preferably occupies 5% by weight or more and less than 70% by weight of the total resin (the total resin solid content in the paint). If it is less than 5% by weight, the coloring power is low and the underlying color cannot be concealed. On the other hand, if it is 70% by weight or more, the smoothness of the coating film tends to decrease.

[0027]

Further, when a metal pigment such as an aluminum pigment is used as the pigment, aluminum may oxidize and corrode, precipitate and agglomerate, or may not emit a metallic luster when formed into a coating film. In order to prevent this, the metal pigment is treated with an antioxidant such as chromate treatment or organophosphorus compound treatment, or an antioxidant is separately added to the water-based paint of the present invention. That's fine. When the water-based paint of the present invention contains an antioxidant, examples of the antioxidant that can be used include organic phosphorus compounds such as lauryl phosphate and polymer acrylic phosphate. What is necessary is just to set suitably in the range which does not impair the effect of invention.

[0028]

The water-based paint of the present invention uses water as a solvent, but may contain an organic solvent as long as it is 40% by weight or less based on water as a solvent. Examples of the organic solvent include aromatic hydrocarbons such as toluene and xylene, aliphatic hydrocarbons such as hexane, heptane, and octane, alicyclic hydrocarbons such as cyclohexane and methylcyclohexane, ethyl acetate, and nbutyl acetate. , Esters such as isobutyl acetate, amyl acetate, ethers, ketone solvents, alcohols, ethylene glycol and derivatives thereof, diethylene glycol and derivatives thereof, propylene glycol and derivatives thereof, dioxane, n-methylpyrrolidone, dimethylformamide, diacetone Alcohol etc. are mentioned. Only one organic solvent may be used, or two or more organic solvents may be used.

[0029]

The water-based paint of the present invention may contain a wetting and dispersing agent as long as it does not impair the effects of the present invention. The presence of the wetting and dispersing agent makes it possible to ensure better dispersion stability and shorten the dispersion time in pigment dispersion. There is no restriction | limiting in particular as said wet dispersing agent, For example, polymeric carboxylic acid alkylamine salt, anionic polyester amide acid, a polymeric copolymer, etc. are mentioned. These wetting and dispersing agents may be only one kind or two or more kinds.

The water-based coating material of the present invention may contain a neutralizing agent as required, as long as the effects of the present invention are not impaired. By adjusting the pH of the paint with a neutralizing agent, paint stability and paint workability can be ensured. The neutralizing agent is not particularly limited, and examples thereof include organic amine compounds such as alkylamines such as monoethylamine, diethylamine, triethylamine, and tributylamine, and alkanolamines such as monoethanolamine, diethanolamine, dimethylethanolamine, and methylpropanolamine. Ammonia water; and the like. These neutralizers may be used alone or in combination of two or more.

[0030]

The water-based paint of the present invention may further include other water-based resins, surfactants, stabilizers, thickeners, antifoaming agents, surface conditioners, leveling agents, pigment dispersants, ultraviolet absorbers, if necessary. An additive such as an antioxidant, an antiseptic, a plasticizer, an inorganic filler (for example, silica), a conductive material, an electromagnetic wave absorbing material, or the like may be contained within a range not impairing the effects of the present invention. . Each of these additives may be only one kind or two or more kinds.

Examples of the other aqueous resin include a polyurethane resin, an epoxy resin, and a melamine resin. In addition, these other aqueous resins may be an aqueous dispersion or an emulsion.

[0031]

The water-based paint of the present invention can be produced by a generally performed method. For example, when a pigment is blended, the pigment dispersed to the required level (pigment paste) is charged into a container equipped with a stirrer, and the other components blended therein are sequentially added while stirring. Alternatively, it may be charged all at once and mixed uniformly. Moreover, all the compounding components may be charged at once and mixed uniformly.

There is no restriction | limiting in particular about the coating method at the time of coating the water-based coating material of this invention, For example, an air spray coating, an airless spray coating, a rotation disk coating, immersion coating, a brush coating, etc. are employable. You may make it apply static electricity at the time of coating, and may raise the coating efficiency. The coating amount in applying the aqueous paint is not particularly limited. For example, when the aqueous paint of the present invention is used as a primer paint, the dry film thickness is 2 to 30 μm, preferably 5 to 20 μm. It is good. If the dry film thickness when used as a primer coating is less than 2 μm, the film may be too thin to obtain a continuous smooth coating film or adhesion. On the other hand, if it exceeds 30 μm, water resistance and weather resistance may be obtained. May decrease. Moreover, when using the aqueous coating material of this invention as a base coating material, it is good to make it a dry film thickness become 8-30 micrometers, Preferably it is 10-20 micrometers. If the dry film thickness when used as a base paint is less than 8 μm, it tends to be difficult to conceal the underlying color and it is difficult to obtain a uniform color. On the other hand, if it exceeds 30 μm, water resistance and weather resistance are likely to be obtained. Etc. tend to decrease.

[0032]

The aqueous paint of the present invention can be dried in a shorter time than a conventional aqueous paint when it is dried by preheating after application. More specifically, for example, it has become possible to shorten the time required for 10 to 30 minutes to about 1 minute. In addition, when the water-based paint of the present invention is used, it can be dried by heating for a short time, so that the formed paint film (primer paint film when used as a primer paint, base paint when used as a base paint) The temperature of the coating film itself does not become high, and the paint continues as before (when the paint of the present invention is used as a primer paint, the base paint, when the paint of the present invention is used as a base paint) There is no need to provide a cooling step before the application of the clear paint. In addition, what is necessary is just to set the heating temperature in the case of preheating suitably, but 40-140 degreeC is preferable and 40-90 degreeC is more preferable. There is no restriction | limiting in particular about the method of preheating, For example, what is necessary is just to employ | adopt well-known methods, such as a hot-air drying method and an infrared rays drying method.

[0033]

(Coating film forming method)

In the coating film forming method of the present invention, after applying a water-based primer coating on an object to be coated, a primer coating layer is formed by performing preheating, and after applying a water-based base coating on the primer coating layer. A base coating layer is formed by preheating, and a clear coating layer is formed by applying a clear coating on the base coating layer. This is a so-called three-coat one-bake coating film forming method in which baking is performed simultaneously.

In the coating film forming method of the present invention, the water-based primer paint and the water-based base paint both contain an anionic emulsion resin as at least a part of the film-forming component and also include a heat-sensitive gelling agent. It is important that the water-based primer coating comprises a water-based paint having a gelation temperature of 60 to 90 ° C., and the water-based primer paint has 20 to 60 of the total resin (the total resin solid content in the paint) of the anionic emulsion resin. It is important that the anionic emulsion resin occupies 30% by weight or more of the total resin (the total resin solid content in the paint) in the aqueous base paint. By using these water-based primer paints and water-based base paints, the time required for the preheating process can be greatly shortened, and the temperature of each coating film does not become high due to preheating, so it is applied continuously as before. There is no need to provide a cooling step before the coating of the paint to be applied, and as a result, the time required for coating can be greatly shortened and good productivity can be obtained. The water-based primer paint and the water-based base paint that can be used in the method for forming a coating film of the present invention are both water-based paints of the present invention, and details of each paint, conditions for application of each paint and preheating, etc. Are as described above in the section of the water-based paint of the present invention.

[0034]

The clear coating is not particularly limited, and a commonly used top clear coating can be used. For example, at least one selected from a two-component urethane coating, a one-component urethane coating, and a lacquer coating is preferable. It is done. The clear paint may be any of solvent-type paint, water-based paint, and powder paint, and the form of the paint is not limited.

There is no particular limitation on the coating method for applying the clear paint, and for example, the same coating method as that for the water-based paint of the present invention described above can be employed. The coating amount when applying the clear coating is not particularly limited, but for example, the dry film thickness is preferably 10 to 80 μm, and more preferably 15 to 60 μm. If the dry film thickness of the clear coating film is less than 10 μm, defects such as coating film appearance failure and durability deterioration may occur. On the other hand, if it exceeds 80 μm, sagging is likely to occur, which may cause problems in the coating operation. There is.

[0035]

In the coating film forming method of the present invention, the three-layer coating films (primer coating film, base coating film, and clear coating film) formed as described above are baked simultaneously. The heating temperature and heating time during baking are not particularly limited. For example, the heating may be performed at 70 to 130 ° C. for 15 to 60 minutes.

The object to which the coating film forming method of the present invention can be applied is not particularly limited. For example, a metal substrate such as iron, aluminum, copper, or stainless steel; a plastic substrate such as polyolefin, ABS, polycarbonate, or polyurethane. Materials; and the like. Further, a primer layer, an intermediate coating film layer, or the like may be formed in advance on the coating film forming surface of these objects by, for example, applying a primer coating, a cationic electrodeposition coating, an intermediate coating, or the like.

[0036]

【Example】

Hereinafter, examples and comparative examples of water-based primer paints and water-based base paints as water-based paints, and examples and comparative examples of coating film forming methods will be described, and the present invention will be described in more detail. It is not limited. In the following, “part” means “part by weight” and [%] means “% by weight” unless otherwise specified.

(Production Example-Production of heat-sensitive gelled emulsion)

First, an acrylic emulsion resin was produced as follows.

[0037]

In a 1 L four-necked flask equipped with a reflux tube, a thermometer and a dropping funnel, 90.9 g of deionized water and 0.6 g of sodium dodecylbenzenesulfonate were added, and the liquid temperature was raised to 75 ° C. with stirring. Subsequently, 102.5 g of ethyl acrylate, 102.5 g of methyl methacrylate, 4.5 g of methacrylic acid, 1.1 g of N-methylol acrylamide, emulsifier ("Neugen NL-110" Daiichi Kogyo Seiyaku) prepared in advance. 25 g of an acrylic monomer emulsion consisting of 10 g, sodium dodecylbenzenesulfonate 1.1 g and 166.15 g deionized water, and 0.25 g ammonium persulfate in a flask at 75 ° C. with stirring. In addition, the same temperature was maintained for 10 minutes under stirring. Thereafter, the entire amount of the remaining acrylic monomer emulsion and a polymerization initiator solution consisting of 0.5 g of ammonium persulfate and 15 g of deionized water were dropped into the flask over 3 hours at 75 ° C. with stirring, and stirred after completion of the dropping. The mixture was aged at 75 ° C. for 1 hour to obtain an acrylic emulsion (a) containing an acrylic emulsion resin A.

[0038]

On the other hand, an acrylic emulsion resin B was prepared in the same manner as described above except that the amount of ethyl acrylate and methyl methacrylate in the acrylic monomer emulsion was changed to 127.0 g of ethyl acrylate and 78.0 g of methyl methacrylate. Except that the amount of ethyl acrylate and methyl methacrylate in the acrylic monomer emulsion was changed to 157.0 g of ethyl acrylate and 48.0 g of methyl methacrylate. Similarly, an acrylic emulsion (c) containing an acrylic emulsion resin C was obtained.

The obtained acrylic emulsions (a) to (c) all have a resin solid content of 44% by weight and a viscosity of 28 to 50 cps, and the average particle size of the acrylic emulsion resins A to C in each emulsion is 100 to 130 nm. there were.

[0039]

Next, a thermosensitive gelling agent solution was prepared as follows.

16.1 parts of 28% strength aqueous ammonia was added to 10 parts of zinc carbonate, and then 5 parts of ammonium carbonate was added to completely dissolve the zinc carbonate to obtain a heat-sensitive gelling agent solution. The heating residue of the obtained thermosensitive gelling agent solution was 37% by weight.

Next, the acrylic emulsions (a) to (c), the thermosensitive gelling agent solution, and the emulsifier in the following combinations were mixed to obtain thermosensitive gelled emulsions 1 to 6, respectively. The gelation temperature and resin solid content of the obtained heat-sensitive gelled emulsions 1 to 6 are shown below.

[0040]

(Examples 1-1 to 1-6 and Comparative Examples 1-1 to 1-8)

First, an emulsion containing acid anhydride-modified chlorinated polypropylene emulsion resin (hereinafter referred to as “CPO emulsion”) was produced as follows.

[0041]

In a reactor equipped with a stirring blade, a thermometer, a temperature control thermistor device, and a cooling pipe, maleic anhydride-modified chlorinated polypropylene (“Harden M128P” manufactured by Toyo Kasei Co., Ltd .: chlorine content 21% by weight, weight 240 parts of average molecular weight 40000), 59 parts of nonylphenyl polyoxyethylene ether (“Emulgen 920” manufactured by Kao Co., Ltd.), 62 parts of aromatic hydrocarbon solvent (“Solvesso 100” manufactured by Exxon), and 27 parts of carbitol acetate After heating and dissolving at 110 ° C. for 1 hour, the solution was cooled to 100 ° C. or less, 607 parts of deionized water in which 5 parts of dimethylaminoethanol was dissolved was added dropwise in 1 hour, and then cooled and cooled to 400 mesh. Filtration through a net gave a CPO emulsion. The non-volatile content of the obtained CPO emulsion was 30%, and the resin solid content (content of acid anhydride-modified chlorinated polypropylene emulsion resin in the CPO emulsion) was 24%.

[0042]

Next, pigment pastes (a) to (g) were produced as follows.

In a container equipped with a stirrer, an aqueous alkyd resin (“Allolon 580” manufactured by Nippon Shokubai Co., Ltd .: 42% by weight of heating residue) as a pigment dispersing resin and a pigment wetting agent (“ Surfynol CT324 (made by Air Products), antifoaming agent (made by “Formaster S” Henkel), conductive carbon (made by “Ketjen Black EC600JD” Lion Co., Ltd.), titanium oxide (“Taypure R960” DuPont) Product), deionized water was added in order under stirring, and the mixture was stirred for 1 hour, and then dispersed with a 1.4 L dynomill disperser for laboratories until the particle size of the pigment became 20 μm or less with a grind gauge, and the pigment paste (a) To (g) was obtained. Table 1 also shows the nonvolatile content and resin solid content (content of pigment dispersion resin in the pigment paste) of each pigment paste obtained.

[0043]

[Table 1]

Next, in a container equipped with a stirrer, heat-sensitive gelled emulsion, CPO emulsion, pigment paste, deionized water, dimethylethanolamine, thickener ("Primal ASE 60") in the blending amounts shown in Table 2 and Table 3, respectively. Rohm & Haas) were sequentially added under stirring, and stirred for 1 hour after the addition was completed to obtain aqueous primer paints (1) to (13).

The obtained water-based primer paints (1) to (13) were evaluated as follows. In addition, as Comparative Example 1-8, the water-based primer paint ("WB130" manufactured by Nippon Bee Chemical Co., Ltd .; resin: chlorinated polypropylene graft acrylic emulsion resin) containing no heat-sensitive gelled emulsion was also evaluated in the same manner. The results are shown in Table 2 and Table 3.

[0045]

<Stability> After 1 part of the paint was stored at 40 ° C. for one week, the condition of the paint was visually confirmed and judged according to the following criteria.

○: Not much increase in viscosity is observed, ×: Significant increase in viscosity or gelation is observed

<Dry to touch> A polypropylene material (size: 70 mm x 260 mm x 3 mm) washed with a neutral detergent is coated with a paint (the film thickness after drying is set to 10 μm), left for 1 minute, and then set to 60 ° C. The film was dried for 1 minute with a drier and immediately taken out and evaluated for the stickiness and the presence or absence of finger marks when the coating film was pressed with a finger according to the following criteria.

○: There is no adhesion on the film and no finger marks remain, ×: There is adhesion or finger marks remain

<Appearance> A polypropylene material (size: 70 mm x 260 mm x 3 mm) washed with a neutral detergent is coated with a paint (the film thickness after drying is set to 10 μm), left for 1 minute, and then a dryer set at 80 ° C. After drying at room temperature for 1 minute, after leaving it to stand at room temperature for 1 minute, a silver paint ("R301" manufactured by Nippon Bee Chemical Co., Ltd.) is applied after drying to a film thickness of 15 μm. “R288” manufactured by Nippon Bee Chemical Co .; solvent-type two-component paint, resin: acrylic polyol, curing agent: polyisocyanate) is spray-coated to a dry film thickness of 30 μm, left at room temperature for 5 minutes, and then set at 80 ° C. A test piece was prepared by drying for 30 minutes using a dryer. About the obtained test piece, the following criteria evaluated the presence or absence of abnormalities, such as smoothness, wrinkles, najimi, and repellency.

○: No abnormality is observed, ×: Abnormality is observed

<Adhesiveness> A test piece created in the same manner as the appearance evaluation was cut with an NT cutter knife to reach the polypropylene surface layer from the top of the coating, and 100 squares of 2 mm square were made, and adhesive tape was formed on it. The peeling condition of the coating film was evaluated according to the following criteria when the operation of peeling after applying (cellophane tape) was performed three times.

○: No peeling at all, x: peeling is observed even at 1 mm

<Pigment Dispersion Stability> Using a sand grinder mill (manufactured by Asada Tekko Co., Ltd.), after dispersing for 30 minutes with a dispersion force of 1000 rotations, the dispersion particle size was measured using a grind gauge (manufactured by Dazai Equipment Co., Ltd.) Evaluation was made according to the following criteria.

○: Particle size of 20 μm or more is not observed, ×: Particle size of 20 μm or more is observed

[0046]

[Table 2]

[Table 3]

[Water-based paint]

(Examples 2-1 to 2-4 and Comparative Examples 2-1 to 2-4)

First, a pigment-dispersing resin solution was produced as follows.

313 g of propylene glycol monomethyl ether was placed in a 2 L flask equipped with a reflux tube, a thermometer, a stirring rod, and a nitrogen blowing tube, and heated to 135 ° C. under a nitrogen stream by blowing nitrogen while stirring. Subsequently, a solution of 35 g of methacrylic acid, 321 g of isobutyl methacrylate and 19 g of polymerization initiator t-butyl peroctoate was dropped over 3 hours, and then the temperature was lowered to 110 ° C. and maintained for 4 hours to complete the reaction. did. Next, 31 g of dimethylethanolamine and 31 g of deionized water were added to the resulting reaction solution, and then cooled to room temperature to obtain a pigment dispersion resin solution. The obtained resin dispersion for the pigment dispersion had a resin solid content (content of the pigment dispersion resin in the pigment dispersion resin solution) of 50%, and the solid content acid value of the pigment dispersion resin was 81 mgKOH / g. .

[0049]

Next, in a container equipped with a stirrer, the thermosensitive gelled emulsion, the pigment-dispersing resin solution, the coating aluminum (“Eckart Hydromer 2192” manufactured by Eckart Co., Ltd.), and the melamine resin (“Uban 20SB-75” are blended as shown in Table 4. “Mitsui Toatsu Co., Ltd.”, dimethylethanolamine, antifoaming agent (“Formaster S” manufactured by Henkel), fluorine-based wetting agent (“EF-112” manufactured by Tochem Products), organophosphorus compound (“JP”) -518-0 "manufactured by Johoku Chemical Co., Ltd.), a thickener (" Primal ASE60 "manufactured by Rohm & Haas), and deionized water are charged in order under stirring and mixing, and aqueous base paints (1) to (7) are added. Obtained.

[0050]

The obtained water-based base paints (1) to (7) were evaluated as follows. In addition, as Comparative Example 2-4, an aqueous base paint ("WB-5100" manufactured by Nippon Bee Chemical Co., Ltd .; resin: water-soluble acrylic resin and aqueous urethane resin) not containing a heat-sensitive gelled emulsion was also evaluated in the same manner. . The results are shown in Table 4.

<Stability> After 150 g of the paint was stored at 40 ° C. for 10 days, the condition of the paint was visually confirmed and judged according to the following criteria.

○: Little increase in viscosity is observed, ×: Significant increase in viscosity or aggregation is observed

<Dry to touch> A polypropylene material (size: 70 mm × 260 mm × 3 mm) washed with a neutral detergent and an organic solvent type primer (“RB-109CD” manufactured by Nippon Bee Chemical Co., Ltd.) have a dry film thickness of 10 μm. A test piece material was prepared by applying the coating solution at 80 ° C. for 10 minutes. A base paint was applied to the specimen material with an air spray gun in an atmosphere of 23 ° C. and relative humidity of 80% to a dry film thickness of 15 μm, left for 1 minute, and then dried for 1 minute with a dryer set at 60 ° C. Then, it was immediately taken out and evaluated for the stickiness and presence of finger marks when the coating film was pressed with a finger according to the following criteria.

○: There is no adhesion on the film and no finger marks remain, ×: There is adhesion or finger marks remain

<Appearance> An organic solvent type primer ("RB-109CD" manufactured by Nippon Bee Chemical Co., Ltd.) is applied to a polypropylene material (size: 70 mm x 260 mm x 3 mm) washed with a neutral detergent so as to have a dry film thickness of 10 µm. A test piece material dried at 80 ° C. for 10 minutes was prepared. A base paint was applied to the specimen material with an air spray gun in an atmosphere of 23 ° C. and relative humidity of 80% to a dry film thickness of 15 μm, left for 1 minute, and then dried for 1 minute with a dryer set at 60 ° C. After standing at room temperature for 1 minute, a clear paint (“R288” manufactured by Nippon Bee Chemical Co., Ltd .; solvent-type two-component paint, resin: acrylic polyol, curing agent: polyisocyanate) is spray-coated to a dry film thickness of 30 μm, After leaving at room temperature for 1 minute, the test piece was prepared by drying for 30 minutes with a dryer set at 80 ° C. About the obtained test piece, the following criteria evaluated the presence or absence of abnormalities, such as uniform orientation of aluminum, and a blade.

○: No abnormality is observed, ×: Abnormality is observed

[0051]

[Table 4]

[Coating film forming method]

(Examples 3-1 to 3-4 and Comparative Examples 3-1 to 3-6)

A coating film was formed using the primer paint and the base paint shown in Table 5, respectively. That is, with an air spray gun so that the film thickness after drying is 10 μm on a polypropylene material (size: 70 mm × 260 mm × 3 mm) washed with a neutral detergent and the primer coating in an atmosphere of 23 ° C. and 80% relative humidity. It was applied and left in the same atmosphere for 1 minute. Then, after drying for 1 minute with a dryer set at 60 ° C., it was removed from the dryer and allowed to stand at room temperature for 1 minute. Subsequently, in the same coating atmosphere as the primer, the base paint was applied using an air spray gun so that the dry film thickness was 15 μm. Then, after leaving for 1 minute under the same conditions as the coating atmosphere, it was dried for 1 minute in a 60 ° C. drier. Subsequently, after taking out from the dryer, after being left at room temperature for 1 minute, a clear coating (“R288” manufactured by Nippon Bee Chemical Co., Ltd .; solvent type two-component coating, resin: acrylic polyol, curing agent: polyisocyanate) is dried to a thickness of 30 μm. The air spray gun was applied under the same conditions as the primer coating atmosphere. Then, after standing in the same atmosphere for 1 minute, baking was performed in a dryer set at 80 ° C. for 30 minutes, and then allowed to stand at room temperature for 10 minutes to obtain a coated product. The obtained coated product was visually observed for the presence or absence of pinholes, the presence or absence of wrinkles, and the appearance unevenness, and evaluated according to the following criteria. The results are shown in Table 5.

○: No occurrence of pinholes or blemishes or uneven appearance

X: One or more occurrences of pinholes and scratches and uneven appearance are observed

[0053]

[Table 5]

【The invention's effect】

According to the present invention, the time required for the preheating step and the cooling step can be greatly shortened, and coating can be performed with good productivity.